机器人控制方法以及机器人控制装置与流程

1.本公开涉及机器人控制方法以及机器人控制装置。

背景技术:

2.过去以来,已知在使电动机的旋转方向反转时,会产生控制数值的目标移动量与工作台、工件的相对的移动量变得不一致的所谓的间隙(backlash)误差(例如参考专利文献1)。

3.在专利文献1中公开了如下结构:在与位置指令信号的增减方向反转后的经过时间相应的电平比例下削减补正后的步进信号的大小,将其作为位置补正信号(间隙信息)输出,由此进行间隙补正。

4.现有技术文献

5.专利文献

6.专利文献1:jp特许第3703664号公报

技术实现要素:

7.发明要解决的课题

8.然而,例如在使机器人臂的前端部以圆轨道进行移动的期间,在转动轴的电动机不停止的情况下,旋转方向进行反转。在此,在电动机的动作中途使旋转方向反转的情况下,为了使间隙补正的定时不会延迟,而使补正量陡峭地变化。

9.另一方面,在从机器人臂停止的状态使电动机的旋转方向反转的情况下,若与在电动机的动作中途进行反转的情况同样地使补正量陡峭地变化,则转动轴就会产生大的变动,机器人臂会发生振动,从而有可能使轨迹误差变大。

10.本公开鉴于这样的点而提出,其目的在于,减少机器人臂的轨迹误差。

11.用于解决课题的手段

12.本公开将用于控制具有多个关节部的机器人臂的动作的机器人控制方法作为对象,采取如下那样的解决手段。

13.即,第1发明具备如下步骤:在所述多个关节部当中补正对象的该关节部的旋转方向反转前,判定该关节部是否是停止状态;和在判定为所述关节部为停止状态的情况下,将用于在该关节部对间隙进行补正的补正量的频率分量变更为比给定的阈值低的低频率。

14.在第1发明中,在补正对象的关节部反转前,判定关节部是否是停止状态。若是停止状态,就将补正量的频率分量变更为比给定的阈值低的低频率。

15.如此地,在使补正对象的关节部从停止状态反转的情况下,通过降低补正量的频率分量,能使补正量平缓地变化。由此,能抑制关节部产生大的变动因而机器人臂发生振动,能减少机器人臂的轨迹误差。

16.第2发明在第1发明的基础上,具备如下步骤:在所述多个关节部当中补正对象的该关节部的旋转方向反转前,判定该关节部是否是动作中途;和在判定为所述关节部为动

作中途的情况下,将所述补正量的频率分量变更为比所述低频率高的高频率。

17.在第2发明中,在补正对象的关节部反转前,判定关节部是否是动作中途。若是动作中途,就将补正量的频率分量变更为比低频率高的高频率。

18.如此地,在使补正对象的关节部在动作中途反转的情况下,通过提高补正量的频率分量,能使补正量陡峭地变化。由此,不会使间隙补正的定时延迟,从而能提高响应性。

19.第3发明将用于控制具有多个关节部的机器人臂的动作的机器人控制装置作为对象。并且,具备:判定部,在所述多个关节部当中补正对象的该关节部的旋转方向反转前,判定该关节部是否是停止状态;和频率变更部,在判定为所述关节部为停止状态的情况下,将用于在该关节部对间隙进行补正的补正量的频率分量变更为比给定的阈值低的低频率。

20.在第3发明中,在补正对象的关节部反转前,判定关节部是否是停止状态。若是停止状态,就将补正量的频率分量变更为比给定的阈值低的低频率。

21.如此地,在使补正对象的关节部从停止状态反转的情况下,通过降低补正量的频率分量,能使补正量平缓地变化。由此,能抑制关节部产生大的变动因而机器人臂发生振动,能减少机器人臂的轨迹误差。

22.第4发明在第3发明的基础上,所述判定部在所述多个关节部当中补正对象的该关节部的旋转方向反转前,判定该关节部是否是动作中途,所述频率变更部在判定为所述关节部是动作中途的情况下,将所述补正量的频率分量变更为比所述低频率高的高频率。

23.在第4发明中,在补正对象的关节部反转前,判定关节部是否是动作中途。若是动作中途,就将补正量的频率分量变更为比低频率高的高频率。

24.如此地,在使补正对象的关节部在动作中途反转的情况下,通过提高补正量的频率分量,能使补正量陡峭地变化。由此,不会使间隙补正的定时延迟,能提高响应性。

25.发明效果

26.根据本公开,能减少机器人臂的轨迹误差。

附图说明

27.图1是表示本实施方式所涉及的机器人的结构的图。

28.图2是表示轨迹偏离的图。

29.图3是表示用间隙补正量补正轨迹偏离时的图。

30.图4是表示补正后的真实轨迹的图。

31.图5是表示间隙补正量的变化的图表图。

32.图6是与机器人的位置控制相关的功能方块图。

33.图7是说明机器人臂中的减速机的扭转的图。

34.图8是机器人控制装置的方块线图。

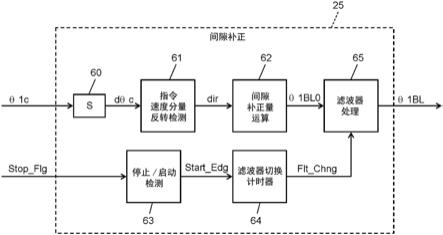

35.图9是间隙补正方块的方块线图。

36.图10a是表示在使关节部从停止状态反转时不进行间隙补正的情况下的真实轨迹的图。

37.图10b是表示转动轴速度的变化的图表图。

38.图10c是表示间隙补正量的变化的图表图。

39.图11a是表示在使关节部从停止状态反转时使间隙补正量陡峭地变化的情况下的

真实轨迹的图。

40.图11b是表示转动轴速度的变化的图表图。

41.图11c是表示间隙补正量的变化的图表图。

42.图12a是表示使关节部从停止状态反转时使间隙补正量平缓地变化的情况下的真实轨迹的图。

43.图12b是表示转动轴速度的变化的图表图。

44.图12c是表示间隙补正量的变化的图表图。

45.图13a是表示反转定时、停止标记信号、起始边沿信号、滤波器切换信号的切换的时序图。

46.图13b是表示速度指令分量的变化的图表图。

47.图13c是表示间隙补正量的变化的图表图。

48.图14a是表示反转定时、停止标记信号、起始边沿信号、滤波器切换信号的切换的时序图。

49.图14b是表示速度指令分量的变化的图表图。

50.图14c是表示间隙补正量的变化的图表图。

具体实施方式

51.以下基于附图来说明本公开的实施方式。另外,以下的优选的实施方式的说明本质上只是例示,其意图并不在于限制本公开、其运用物或其用途。

52.如图1所示那样,垂直多关节型的机器人1具有机器人臂2和多个关节部j1~j6。在机器人1连接有机器人控制装置20。

53.机器人臂2被分成多个部分,在各部分的连结部分别设有关节部j1~j6。此外,在关节部j1~j6分别经由减速机13连结有伺服电动机12(参考图6)。

54.伺服电动机12基于来自机器人控制装置20的位置指令θc进行驱动,使关节部j1~j6分别旋转所期望的量,由此控制机器人臂2的动作以及姿势。

55.在此,关节部j1~j3是决定机器人臂2的整体的姿势的主轴3轴,关节部j4~j6是决定机器人臂2的前端的方向的手腕3轴。另外,关节部j1是使机器人臂2转动的转动轴。

56.以下说明在机器人臂2的前端装配未图示的激光输出装置并照射激光来进行切断工件的作业的情况。

57.在图2所示的示例中,从0

°

的位置起在逆时针方向上在圆轨道上进行激光切断。在此,关节部j1的电动机12的旋转方向在机器人臂2的前端在图2中到达90

°

和270

°

的位置的定时下分别进行反转。因此,在90

°

和270

°

的位置分别产生间隙误差。

58.具体地,真实轨迹成为图2中比反转位置更靠右侧的部分即从270

°

到90

°

的位置的半圆部分其直径自身不变化而向下方进行了移位的轨迹。

59.此外,成为图2中比反转位置更靠左侧的部分即从90

°

到270

°

的位置的半圆部分其直径自身不变化而向上方进行了移位的轨迹。

60.如此地,真实轨迹成为图2中比反转位置更靠右的那侧向下方进行了移位而比反转位置更靠左的那侧向上方进行了移位的轨迹。

61.因此,如图3所示那样,通过对位置指令加上或减去间隙补正量,来进行补正,以使

得真实轨迹接近于目标轨迹。具体地,在从0

°

一直到90

°

位置以及从270

°

一直到360

°

(0

°

)位置,在位置指令上加上间隙补正量,补正成图3中向上方进行了移位的位置指令。

62.另一方面,在从90

°

一直到270

°

位置,从位置指令中减去补正量(θ1bl),补正成图3中向下方进行了移位的位置指令。

63.如此地,能通过给出图4所示那样的补正加法运算指令,来进行补正,以使得机器人臂2的真实轨迹成为圆轨道。

64.在此,间隙补正量是通过实验等预先决定的值。例如,输出图5所示的波形来作为间隙补正量。在图5所示的示例中,在使机器人臂2的前端以圆轨道进行移动的期间,在关节部j1的伺服电动机12不停止的情况下进行反转。因此,在使伺服电动机12从无停止状态反转的情况下,为了使间隙补正的定时不会延迟,而使补正量陡峭地变化。

65.《多关节机器人及其控制系统的结构》

66.图6是与机器人的位置控制相关的功能方块图,表示机器人机甲11和机器人控制装置20的内部结构的概略情况。

67.如图6所示那样,机器人机甲11是机器人1的机械性驱动部,具有伺服电动机12(以下仅称作电动机)、减速机13和编码器14。此外,虽未图示,但包含机器人臂2。

68.电动机12经由减速机13与机器人1的关节部j1~j6分别连结,通过从机器人控制装置20的伺服控制部23送来的控制信号来驱动关节部j1~j6,控制机器人臂2的动作以及姿势。在机器人1中,能使关节部j1~j6动作,用机器人臂2的前端绘出圆、椭圆等所期望的轨道。

69.编码器14与电动机12连接,检测其旋转量、旋转速度,并将检测信号作为反馈信号送往伺服控制部23。

70.另外,以在后的说明中,有时将与关节部j1连结的电动机12、减速机13和编码器14分别称作“第1电动机”、“第1减速机”、“第1编码器”,有时将与关节部j2~j6连结的电动机等称作“第2~第6电动机”等。

71.此外,有时将与第1电动机连接的伺服控制部23和间隙补正方块25分别称作“第1伺服控制部”、“第1间隙补正方块”,有时将与第2~第6电动机12连接的伺服控制部23和与第2~第6伺服控制部23连接的间隙补正方块25分别称作“第2~第6伺服控制部”、“第2~第6间隙补正方块”。

72.此外,有时将送往各轴的位置指令、位置指令补正值称作位置指令θ1c~θ6c、位置指令补正值θ1bl~θ6bl。

73.机器人控制装置20具有操作/示教部21、主控制部22、伺服控制部23和间隙补正方块25。

74.操作/示教部21例如存储示教时取得的机器人臂2的轨迹以及用于描绘该轨迹的各电动机12的旋转动作等。

75.主控制部22接受来自操作/示教部21的指示,按照存储于操作/示教部21的机器人机甲11的机器人臂2等的移动的轨迹,来分别输出机器人1的各轴j1~j6的位置指令θ1c~θ6c。

76.伺服控制部23分别控制机器人机甲11内的第1~第6电动机12的旋转动作,以便追随从主控制部22送来的位置指令θ1c~θ6c。

77.间隙补正方块25与关节部j1~j6对应地分别设于主控制部22与各伺服控制部23之间。间隙补正方块25基于从主控制部22接受到的位置指令θ1c~θ6c来生成位置指令补正值θ1bl~θ6bl。将所生成的位置指令补正值θ1bl~θ6bl与对应的位置指令θ1c~θ6c相加,并分别送到第1~第6伺服控制部23。此外,对间隙补正方块25输入后述的停止标记信号(stop_flg)。

78.另外,机器人控制装置20内的各功能方块可以分别由独立的电路构成,也可以由一个集成电路构成。还可以由一个集成电路来构成一部分功能方块的组合。

79.此外,主控制部22、伺服控制部23、间隙补正方块25的功能通过在cpu等集成电路上执行软件中记述的程序来大体实现。

80.图7是从机器人机甲11提取电动机12、减速机13和与它们连结的机器人臂2的一部分来作为负载30的图。

81.负载30包含:成为电动机安装基座的第1臂31;与第1臂31连结的电动机12;包含与电动机12连结的一次侧32和具有轴承34的二次侧33的减速机13;和与减速机13的二次侧33以能旋转的方式连结的第2臂35。

82.减速机一次侧32经由电动机12的旋转轴与电动机12的转子36结合,旋转从伺服控制部23送来的电动机旋转位置θm的量。减速机13将电动机旋转位置θm以减速比rg变换成臂旋转位置θl。减速机13在减速机一次侧32与减速机二次侧33之间存在弹簧组件37。

83.另外,位置指令θc表示指示各轴的旋转角度量的角度指令,真实位置θl表示各轴实际旋转的旋转角度量。

84.《多关节机器人的控制方块的详细结构》

85.图8表示第1伺服控制部的方块线图。如图8所示那样,在伺服控制部23的位置控制方块50中,从将位置指令θc和从间隙补正方块25输出的间隙补正值θ1bl相加而得的值中减去电动机位置θm,并乘以位置比例增益kpp,来生成速度指令ωcp。电动机位置θm由作为位置检测器的第1编码器14中的检测信号得到。

86.另外,在以下的说明中,取第1伺服控制部23的结构等为例来进行说明,但关于第2~第6伺服控制部23也同样。

87.在速度控制方块51中,将如下两值相加来运算流过第1电动机12的电流im,其中,上述两值是如下那样得到的值:从速度指令ωcp中减去对电动机位置θm进行微分而得的电动机速度ωm,在所得到的值上乘以速度比例增益kps,由此而得的值;对该差分值进行积分并乘以速度积分增益ki,由此而得的值。将电流im输入到负载30。

88.在负载30中,im是驱动电动机12的电动机电流指令,kt是电动机12的转矩常数,1/rg是减速比的倒数,ks是减速机13的弹簧常数,θs是在减速机一次侧32与减速机二次侧33之间产生的扭转量,τddyn是加在机器人臂2的外力转矩。

89.电动机传递函数40以及负载传递函数41是将各个物理现象进行数学表达式化(模型化)而得的函数。

90.在电动机传递函数40中,jm是绕将电动机12的转子36和减速机一次侧32合在一起的旋转轴的转动惯量,dm是粘性摩擦系数。

91.在负载传递函数41中,jl是绕将第2臂35和减速机二次侧33合在一起的旋转轴的转动惯量,dl是粘性摩擦系数。

92.另外,图8由于是连结了负载以及减速机的电动机的一般的控制方块线图,因此省略上述以外的功能的详细说明。

93.图9表示间隙补正方块的详细结构。间隙补正方块25具有角速度运算方块60、指令速度分量反转检测方块61、间隙补正量运算方块62、停止/启动检测方块63、滤波器切换计时器方块64和滤波器处理方块65。

94.对角速度运算方块60输入作为补正对象的关节部j1的位置指令θ1c。在角速度运算方块60中运算位置指令θ1c的微分值即角速度分量dθc。将角速度分量dθc输入到指令速度分量反转检测方块61。

95.在指令速度分量反转检测方块61中,基于角速度分量dθc来运算反转定时dir。将反转定时dir输入到间隙补正量运算方块62。

96.在间隙补正量运算方块62中,基于反转定时dir来运算关节部j1的补正量θ1bl0。将补正量θ1bl0输入到滤波器处理方块65。

97.对停止/启动检测方块63输入停止标记信号(stop_flg)。停止标记信号(stop_flg)是表示机器人1是停止状态还是无停止状态(动作状态)的信号。具体地,若关节部j1为停止状态,则停止标记信号(stop_flg)成为“1”,若关节部j1为无停止状态,则停止标记信号(stop_flg)成为“0”。

98.在停止/启动检测方块63中,基于停止标记信号(stop_flg)来输出起始边沿信号(start_edg)。起始边沿信号(start_edg)是表示关节部j1是从停止状态反转还是从无停止状态反转的信号。

99.具体地,在停止标记信号(stop_flg)从“1”变化为“0”时的1采样期间,起始边沿信号(start_edg)成为“1”,在停止标记信号(stop_flg)不变化的情况下,起始边沿信号(start_edg)成为“0”。将起始边沿信号(start_edg)输入到滤波器切换计时器方块64。

100.在滤波器切换计时器方块64中,基于起始边沿信号(start_edg)来输出滤波器切换信号(flt_chng)。滤波器切换信号(flt_chng)是表示为了变更补正量的频率分量而选择低频滤波器或高频滤波器的哪一者的信号。

101.具体地,在选择低频滤波器的情况下,滤波器切换信号(flt_chng)成为“1”,在选择高频滤波器的情况下,滤波器切换信号(flt_chng)成为“0”。将滤波器切换信号(flt_chng)输入到滤波器处理方块65。

102.在此,所谓低频率,是比给定的阈值低的频率。此外,所谓高频率,是比低频率高的频率。在本实施方式中,将关节部j1的谐振频率(例如10hz)设为阈值,将低频率设为5hz,将高频率设为50hz。

103.在滤波器处理方块65中,基于补正量θ1bl0和滤波器切换信号(flt_chng)来使补正量的频率分量变化。

104.具体地,在基于滤波器切换信号(flt_chng)选择了高频滤波器(例如50hz)的情况下,补正量陡峭地变化(参考图11c)。

105.另一方面,在选择了低频滤波器(例如5hz)的情况下,补正量平缓地变化(参考图12c)。

106.滤波器处理方块65输出使频率分量变化的补正量θ1bl。

107.然后,将在从主控制部22送到第1伺服控制部23的位置指令θ1c中加进了由间隙补

正方块25运算出的补正量θ1bl而得到的新的位置指令输入到第1伺服控制部23,通过第1伺服控制部23来控制第1电动机12的驱动。

108.以下说明在关节部j1反转前判定关节部j1是无停止状态还是停止状态并变更补正量的频率分量的理由。

109.在图10a所示的示例中,将机器人臂2的前端部在x方向(参考图1)上停止在伸长到1300mm的位置的位置。然后,对关节部j1给予轨迹指令,以使得在x方向上缩退到1200mm的位置。

110.如图10b所示那样,转动轴即关节部j1的旋转速度按照从停止状态起逐渐提高速度的方式进行变化。这时,不进行关节部j1的间隙补正(参考图10c)。

111.因此,如图10a所示那样,若使关节部j1从停止状态反转,则机器人臂2的前端部的真实轨迹就按照如下方式进行变化,即,在由于间隙误差而在y方向(参考图1)上大幅偏离后,逐渐沿轨迹指令。

112.接下来,在图11a所示的示例中,在使关节部j1从停止状态反转的情况下,使间隙补正量陡峭地变化(参考图11c)。因此,如图11b所示那样,关节部j1的旋转速度按照如下方式进行变化,即,在从停止状态陡峭地提高后再次降低,之后,在速度逐渐提高后,成为固定速度。

113.因此,如图11a所示那样,若使关节部j1从停止状态反转,则机器人臂2的前端部的真实轨迹按照如下方式进行变化,即,在y方向上偏离后,逐渐沿轨迹指令。

114.接下来,在图12a所示的示例中,在使关节部j1从停止状态反转的情况下,使间隙补正量平缓地变化(参考图12c)。因此,如图12b所示那样,关节部j1的旋转速度按照如下方式进行变化,即,在从停止状态提高后再次降低,之后,在速度逐渐提高后,成为固定速度。

115.因此,如图12a所示那样,若使关节部j1从停止状态反转,则机器人臂2的前端部的真实轨迹按照如下方式进行变化,即,在以比图11a所示的示例小的变动幅度在y方向上偏离后,逐渐沿轨迹指令。

116.如此地,在使机器人臂2从停止状态反转的情况下,使间隙补正量平缓地变化为好。由此,能抑制在关节部j1产生大的变动因而机器人臂2发生振动从而轨迹误差变大。

117.另一方面,在使机器人臂2从无停止状态反转的情况下,为了使间隙补正的定时不会延迟,使间隙补正量陡峭地变化为好。

118.因此,在本实施方式中,在关节部j1反转前,判定关节部j1是无停止状态还是停止状态,并变更补正量的频率分量。

119.图13a示出反转定时dir、停止标记信号(stop_flg)、起始边沿信号(start_edg)、滤波器切换信号(flt_chng)的切换定时。

120.如图13b所示那样,在关节部j1停止的期间,停止标记信号(stop_flg)成为“1”。然后,若基于反转定时dir检测到关节部j1的反转,则启动滤波器切换计时器,在给定的设定时间内进行滤波器切换。

121.这时,由于关节部j1从停止状态进行反转,因此在设定时间内选择低频滤波器。如图13c所示那样,若将补正量的频率分量变更为低频率(5hz),则补正量就平缓地变化。

122.然后,若使机器人臂2以圆轨道移动,则由于关节部j1从无停止状态反转,因此选择高频滤波器。如图13c所示那样,若将补正量的频率分量变更为高频率(50hz),则补正量

就陡峭地变化。

123.接下来,作为机器人臂2的其他动作例,说明在关节部j1反转前使关节部j1暂时停止的情况。

124.在图14a中示出反转定时dir、停止标记信号(stop_flg)、起始边沿信号(start_edg)、滤波器切换信号(flt_chng)的切换定时。

125.如图14b所示那样,在关节部j1停止的期间,停止标记信号(stop_flg)成为“1”。然后,若基于反转定时dir检测到关节部j1的反转,就启动滤波器切换计时器,在给定的设定时间内进行滤波器切换。

126.这时,由于关节部j1从停止状态进行反转,因此在滤波器切换时间内选择低频滤波器。如图14c所示那样,若将补正量的频率分量变更为低频率(5hz),则补正量就平缓地变化。

127.然后,使机器人臂2以圆轨道移动,在下一次反转动作前,使关节部j1暂时停止。因此,由于关节部j1从停止状态进行反转,因此在滤波器切换时间内选择低频滤波器。如图14c所示那样,若将补正量的频率分量变更为低频率(5hz),则补正量就平缓地变化。

128.如以上那样,根据本实施方式所涉及的机器人控制装置20,在关节部j1在动作中途反转的情况下,为了使间隙补正的定时不会延迟,通过提高补正量的频率分量,能使补正量陡峭地变化。

129.另一方面,在使关节部j1从停止状态反转的情况下,通过降低补正量的频率分量,能使补正量平缓地变化,以使得不会在关节部j1产生大的变动而使机器人臂发生振动。

130.由此,能减少机器人臂的轨迹误差。

131.《其他实施方式》

132.关于所述实施方式,可以设为以下那样的结构。

133.在本实施方式中,取垂直多关节6轴的机器人1为例进行了说明,但并不特别限定于此。机器人的关节部的数量并不限于6个,能根据机器人的规格等适当变更。

134.工业可利用性

135.如以上说明的那样,本公开由于能得到能减少机器人臂的轨迹误差这样的实用性高的效果,因此极其有用,工业可利用性很高。

136.附图标记说明

137.2 机器人臂

138.20 机器人控制装置

139.63 停止/启动检测方块(判定部)

140.65 滤波器处理方块(频率变更部)

141.j1~j6 关节部

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1