制备用于金刚石工具的预合金粉的方法和由此获得的粉末与流程

制备用于金刚石工具的预合金粉的方法和由此获得的粉末

1.本发明涉及可用于制造金属结合的金刚石工具的预合金粉。这样的工具配备了负载金刚石的部件,在许多涉及磨削、锯切、钻孔和切割的工业应用中发挥着重要作用。

2.为了制备负载金刚石的部件,将金刚石与金属结合剂材料混合,然后将所述混合物装入模具中。冷压或热压后,形成金刚石部件。金属结合剂有两个基本功能:将金刚石结合到部件的主体上,以及与金刚石一起磨耗以让新的锋利金刚石适当地暴露出来。

3.金属结合性粉末的质量基准以由钴组成的粉末为代表。然而,钴是一种昂贵的金属,这引起了开发具有较低钴含量的粉末混合物或预合金粉。预合金粉已被证明特别成功,其包含在原子水平上紧密混合的几种金属。然而,大多数这样的粉末要么仍含有可观的钴量,例如大于10重量%,要么与钴相比性能表现出在一定程度上的下降。

4.本开发的目的是生产钴含量小于10重量%、优选小于5%的预合金粉,尽管如此其仍适合于制造具有接近或超过钴的硬度和弯曲特性的负载金刚石的部件。

5.这种新粉末的组成必须至少包括钼和钨中的一种或两种、铁、铜和磷。公开一种制备这种粉末的新方法。

6.在第一实施方式中,描述了一种用于合成用于制造金刚石工具的预合金粉的方法,所述方法包括以下步骤:

[0007]-制备含p化合物和含金属化合物的呈固体形式的前体混合物,所述前体混合物含有fe、cu、ni、co、sn、p、mo、w中的一种或多种,其中选择相应的金属浓度以获得化学式为feacubniccodsnepfmogwh的预合金粉,其中,以重量%计:

[0008]

a》50,5《b《25,c《20,d《5,e《5,0.5《f《5,0.5《g+h《5,并且a+b+c+d+e+f+g+h》95%;

[0009]-对所述前体混合物进行氢还原;

[0010]-粉碎所述还原的前体混合物,从而得到预合金粉;

[0011]

其特征在于通过向一种或多种所述含金属化合物或优选向它们的混合物添加磷盐的水溶液,引入至少大部分的磷。“大部分”是指:大于所添加的磷的50重量%。

[0012]

在一个优选的实施方式中,所述磷盐是磷酸氢二铵。

[0013]

在一个优选的实施方式中,至少大部分所添加的mo和至少大部分所添加的w是通过将它们各自的盐的水溶液添加到一种或多种所述金属氢氧化物或它们的混合物中而引入的。

[0014]“大部分”是指:大于所添加的mo和/或w的50重量%。

[0015]

在一个优选的实施方式中,所述mo盐是二钼酸铵,和/或所述w盐是偏钨酸铵。

[0016]

在一个优选的实施方式中,fe和cu的含金属化合物是氧化物、氢氧化物、碳酸盐、草酸盐或这些化合物的混合物。

[0017]

在一个优选的实施方式中,向其添加所述磷盐的水溶液的所述一种或多种含金属化合物或它们的混合物,含有存在于所述含金属化合物的呈固体形式的混合物中的大部分fe和大部分cu二者。

[0018]

在一个优选的实施方式中,向其添加所述mo和/或w的盐的水溶液的所述一种或多种含金属化合物或它们的混合物,含有存在于所述含金属化合物的呈固体形式的混合物中

的大部分fe和大部分cu二者。

[0019]“大部分”是指:大于fe和cu的50重量%。

[0020]

在一个优选的实施方式中,所述前体混合物的制备是制备含p化合物和含金属化合物的呈固体形式的前体混合物,所述混合物含有fe、cu、ni、co、sn、p、mo、w和a中的一种或多种,其中a表示一种或多种在700℃下的氧化吉布斯自由能低于mo在700℃下的氧化吉布斯自由能的元素,其中选择相对金属浓度以获得化学式为feacubniccodsnepfmogw

hax

oy的预合金粉,其中,以重量%计:a》50,5《b《25,c《20,d《5,e《5,0.5《f《5,0.5《g+h《5,x+y《5,并且a+b+c+d+e+f+g+h+x+y=100。

[0021]

本发明还涉及能够根据任何上述方法获得的预合金粉,其中优选所述预合金粉不含co和/或不含ni。

[0022]

本发明还涉及化学式为feacubniccodsnepfmogw

hax

oy的金属粉末,其中,以重量%计:

[0023]

a》50,5《b《25,c《20,d《5,e《5,0.5《f《5,0.5《g+h《5,x+y《5,并且a+b+c+d+e+f+g+h+x+y=100;其中a表示一种或多种在700℃下的氧化吉布斯自由能低于mo在700℃下的氧化吉布斯自由能的元素。

[0024]

元素a是实际上在所述金属粉末的制造期间不能在氢气下还原的元素,因此将作为这些元素的氧化物存在于所述金属粉末中。这样的元素通常是不合需要的,虽然低含量的这样的元素被认为是杂质,但是可接受的。

[0025]

这样的金属粉末特别适合用于制造金刚石工具的部件,因为它具有适合该应用的烧结特性并导致金属件具有适合该应用的性质。

[0026]

在一个优选的实施方式中,所述金属粉末是多个金属粒子,其中大部分的单个金属粒子包含mo和w中的一种或两种以及fe和cu和p。“大部分”是指:大于金属粒子的50重量%。

[0027]

这意味着所述粉末的主要元素mo和w中的一种或两种以及fe和cu和p已经存在于大多数的单个金属粒子中,因此在烧结期间所述元素的扩散距离有限或没有,导致在整个烧结金属件中快速实现均匀的组成。换言之,所述金属粉末是预合金化的金属粉末。

[0028]

本发明还涉及一种用于制备金属粉末的前体,其中所述前体包含一种或多种含p化合物,其中p以氧化状态存在,其中所述前体包含含有mo和w中的一种或两种、fe和cu的含金属化合物,其中mo和w中的一种或两种、fe和cu以氧化状态存在于所述含金属化合物中。

[0029]

这样的前体特别适合用于通过氢还原来生产前述的金属粉末。

[0030]

在一个优选的实施方式中,所述一种或多种含p化合物包括磷酸氢二铵。

[0031]

在一个优选的实施方式中,所述含金属化合物包括二钼酸铵和/或偏钨酸铵。

[0032]

在一个优选的实施方式中,所述含金属化合物包括fe的氧化物、氢氧化物、羟基氧化物、碳酸盐和/或草酸盐,并且其中所述含金属化合物包括cu的氧化物、氢氧化物、羟基氧化物、碳酸盐和/或草酸盐。

[0033]

这样的含cu和含fe的化合物可通过沉淀法容易且廉价地制备,并且二钼酸铵、偏钨酸铵和磷酸氢二铵是水溶性的,在高温下还原处理后除了所需的p、mo和/或w外不留残余物,因此它们可以容易地以溶解状态添加到所述含cu和含fe的化合物中并与之密切混合,随后干燥,例如喷雾干燥。

[0034]

在所述前体的一个优选实施方式中,所述前体任选含有ni和/或co和/或sn,其中:i是所述前体中fe的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0035]

j是所述前体中cu的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0036]

k是所述前体中ni的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0037]

l是所述前体中co的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0038]

m是所述前体中sn的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0039]

n是所述前体中p的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0040]

o是所述前体中mo的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0041]

p是所述前体中w的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0042]

其中i、j、k、l、m、n、o和p以百分比表示,其中

[0043]

i》50,5《j《25,k《20,l《5,m《5,0.5《n《5,0.5《o+p《5,并且i+j+k+l+m+n+o+p=100。

[0044]

本发明还涉及制造用于制造金刚石工具的预合金粉的方法,所述方法包括以下步骤:

[0045]

步骤1:制备前体,其中所述前体包含含金属化合物的呈固体形式的混合物,其中所述含金属化合物含有mo和w中的一种或两种以及fe和cu,并且其中所述前体含有含p前体;

[0046]

步骤2:在氢气气氛中还原所述前体。

[0047]

本发明还涉及能够通过该方法获得的金属粉末。

[0048]

在一个优选的变体中,所述方法还包括在步骤2之后的步骤3:粉碎所述还原的前体,从而获得所述预合金粉。

[0049]

在一个优选的变体中,步骤1包括以下子步骤:

[0050]

子步骤1a:制备包含含金属化合物的混合物的第一中间产物,其中所述第一混合物中的所述含金属化合物含有fe和cu;

[0051]

子步骤1b:将所述第一前体与含p盐和/或含mo盐和/或含w盐的水溶液混合而形成悬浮液,并干燥所述悬浮液。

[0052]

在一个优选的变体中,在子步骤1b中,将所述第一前体与含p盐的水溶液以及含mo盐和含w盐中的一种或两种的水溶液混合。

[0053]

在一个优选的变体中,所述第一混合物中的所述含金属化合物包括fe的氧化物、氢氧化物、羟基氧化物、碳酸盐和/或草酸盐,并且其中所述含金属化合物包括cu的氧化物、氢氧化物、羟基氧化物、碳酸盐和/或草酸盐。

[0054]

在一个优选的变体中,所述含p盐是磷酸氢二铵。

[0055]

在一个优选的变体中,所述含mo盐是二钼酸铵。

[0056]

在一个优选的变体中,所述含w盐是二钼酸铵是偏钨酸铵。

[0057]

在一个优选的变体中,所述前体任选含有ni和/或co和/或sn,其中:

[0058]

i是所述前体中fe的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0059]

j是所述前体中cu的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0060]

k是所述前体中ni的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0061]

l是所述前体中co的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0062]

m是所述前体中sn的以重量计浓度的除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0063]

n是所述前体中p的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0064]

o是所述前体中mo的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0065]

p是所述前体中w的以重量计的浓度除以所述前体中fe、cu、ni、co、sn、p、mo和w的以重量计的总浓度,

[0066]

其中i、j、k、l、m、n、o和p以百分比表示,其中

[0067]

i》50,5《j《25,k《20,l《5,m《5,0.5《n《5,0.5《o+p《5,并且i+j+k+l+m+n+o+p=100。

[0068]

在所述方法的一个优选的变体中,所述预合金粉是本发明的金属粉末,其中优选所述前体含有所述预合金粉中的至少大部分的磷。

[0069]“大部分”是指:大于所述预合金粉中存在的磷的50重量%。

[0070]

在另外的优选的实施方式中,所述预合金粉具有以下一项或多项:

[0071]-铜浓度在8重量%和12重量%之间;

[0072]-粉末费氏粒度小于10μm;和

[0073]-氧含量小于1.5重量%。

[0074]

所述含金属化合物的呈固体形式的混合物可源自于不同的前体,例如至少fe和cu的氢氧化物、氧化物、草酸盐或碳酸盐。这些前体可以从金属氯化物开始制备并用氢氧化钠沉淀。由所述沉淀产生的氯化钠可通过在压滤机中用蒸馏水洗涤沉淀物来消除。然后可以添加其它合金元素。可以将该混合物喷雾干燥并进行在氢气下的高温还原步骤。由于在还原期间发生一些聚集,将所生成的产物压碎并过筛以得到细粉。

[0075]

本发明描述了一种向所述固体形式的化合物添加磷、并任选添加钼和/或钨的具体方法。

[0076]

所述磷的具体添加方法导致增强的性质,例如接近于钴的硬度。

[0077]

所得到的预合金细粉的另一个优点是钼和磷对机械性质的协同作用。所述具体添加方法,即向所述固体添加在浸渍溶液中的这两种元素,使得可以通过在850℃至1000℃的温度范围内自由烧结或通过在800℃或更高温度下进行热压来获得烧结的零部件。

[0078]

本发明实现了磷的完美分散,从而产生各种铁磷化物(fe3p或fe2p),并且当存在钼时,还取决于本发明的组成而产生(mop2)或(fe

x

moypz)。这些相的尺寸范围从200nm到几微米,它们的硬度范围从300hv到800hv。重要的是注意到,同时添加磷并任选添加钼和/或钨因此可用于确保在硬度和弹性方面的最佳折衷。

[0079]

当设想通过自由烧结制造金刚石珠时,所述粉末必须优选具有自焊接特性,从而允许所述金刚石珠在无需添加焊料或额外的热处理的情况下嵌在钢管上或多股绳上。

[0080]

还分析了铜的作用。其效应是降低熔点、降低硬度、或能够在冷却期间或通过烧结后热处理形成硬化析出物。铜含量在5%和15%之间时,稳定α-铁相,从而阻止该相在烧结期间的聚结。例如,具有7%的铜,通过电子背散射衍射法测得平均微晶尺寸为1.5μm;对于11%的铜,该尺寸为0.8μm,然而超过15%的铜,则铜网络穿透铁素体结构,并且硬度随着铜含量成比例地下降。在铁-铜基质中使用小比例的镍、锡或钴之类的元素将调节所述粉末的性质。也可使用其它添加物,例如青铜或碳化钨的粉末。

[0081]

优选地,x《0.50,并优选x《0.25。

[0082]

更高量的、实际上是不可还原的并因此形成氧化物的元素a将导致烧结件的脆性。

[0083]

优选地,y《3.0并优选y《2.0。

[0084]

更高量的氧也可导致烧结件的脆性。

[0085]

优选地,(g+h)/f比率》0.10,并优选》0.20。

[0086]

优选地,(g+h)/f比率《2.00,并优选《1.50。

[0087]

这些比率给出烧结件的性状大体良好,关于在适中的温度下获得足够的烧结密度方面没有问题,并且所述烧结件具有良好的硬度和弯曲性质。

[0088]

优选地,(g+h)《3.0并优选(g+h)《2.5。

[0089]

如果mo和/或w的含量更高,则更难以在可接受的自由烧结温度下获得足够的致密化。

[0090]

优选地,f《3.0并优选f《2.5。

[0091]

如果p的含量更高,则得到的烧结件对用于制造金刚石工具而言太脆且硬度太高。优选地,(g/h)比率》3.0,并优选》5.0,更优选h=0。

[0092]

其原因在于,尽管mo和w对烧结产品的性质的影响相似,但在氢气下还原mo比还原w更容易,因此使用mo优于使用w。

[0093]

实施例1:fe-20%cu-2%mo-2%p粉末的制备

[0094]

制备分别含有128g/l和33g/l氯化铁和氯化铜的混合物。然后将该混合物以3l/min的速率添加到6.02l 300g/l的氢氧化钠中。ph维持在9和12之间,并且试剂温度保持在低于80℃。得到氢氧化物沉淀,将其过滤并用加热至60℃的蒸馏水洗涤。该湿氢氧化物在含有35g二钼酸铵和82g磷酸氢二铵的溶液中再浆化。然后将该悬浮液在空气下干燥并在630℃和300l/h的氢气流速下还原2小时。将聚集的粉末压碎并过筛。费氏粒度为2.2μm,氧含量为0.68重量%。

[0095]

实施例2:fe-10%cu-2%mo-2%w-1%p粉末的制备

[0096]

制备分别含有108g/l和13g/l氯化铁和氯化铜的混合物。然后将该氯化物混合物以3l/min的流速添加到8.3l 300g/l的氢氧化钠中。ph维持在9和12之间,并且试剂温度保持在低于80℃。得到氢氧化物沉淀,将其过滤并用加热至60℃的蒸馏水洗涤。该湿氢氧化物

在含有41g二钼酸铵和39g偏钨酸二铵的溶液中再浆化。然后将该悬浮液在空气下干燥并在680℃和300l/h的氢气流速下还原5小时。将聚集的粉末压碎并过筛。费氏粒度为6.8μm,氧含量为0.38重量%。

[0097]

实施例3:fe-10%cu-2%mo-2%p粉末的致密化

[0098]

将实施例1的粉末压缩到200mpa以获得尺寸为25

×

10

×

10mm的“生坯”制品。将它们在纯氢气下在850℃、900℃、950℃和1000℃自由烧结1小时,采用的加热速率200℃/h,随后自然冷却。根据iso 3369进行密度测量,根据iso 6507:2018进行维氏硬度确定。结果总结在表1中。

[0099]

表1

[0100]

烧结温度(℃)压力(mpa)密度hv108502007.532319002007.802699502007.8526610002007.84287

[0101]

需要至少900℃的温度才能获得具有最佳硬度的致密制品。

[0102]

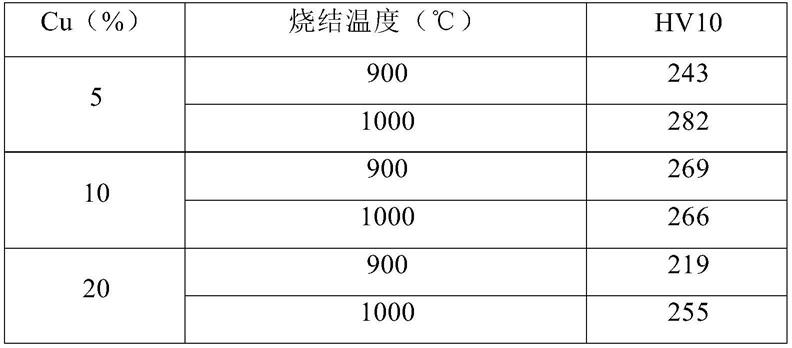

实施例4:铜对fe-cu-2%mo-2%p组成的影响

[0103]

根据实施例1制备三种不同的粉末,以确定随着烧结温度的变化,铜对硬度的影响。将所述粉末在200mpa下压缩,然后在900℃和1000℃下在氢气下自由烧结1小时。结果总结在表2中。

[0104]

表2

[0105][0106]

具有约5%的铜时,需要950℃的烧结温度才能达到最佳硬度。对于20%的铜,同样需要950℃的相当高的温度。值得注意的是,具有约10%的铜,更特别是具有8%至12%的铜,在仅900℃下就已经获得了最佳的硬度,这是有利的。

[0107]

实施例5:mo和p对fe-10%cu-mo-p组成的影响

[0108]

在本实施例中,通过改变钼和磷的浓度来比较几种组成的硬度和弯曲性质。铜含量为10%,铁为组成中的余量。每种粉末根据实施例1制备,在200mpa下压缩,然后在900℃下自由烧结。结果总结在表3中。

[0109]

表3

[0110][0111]

本领域技术人员将可根据最终产品的期望硬度和延展性来优化mo和p的量。上表可以作为指导。通过将产品的特性与意向用途相匹配所提供的多用性是独特的,并且在使用纯钴粉时是得不到的。

[0112]

实施例6:与常规粉末掺合法的比较

[0113]

根据实施例1制备三种不同的粉末,并通过自由烧结或通过热压而成型。该相同的三种组成还根据常规路线,即使用粉末的混合物来制备。所用的粉末是羰基铁和标准铜、10重量%的磷的磷化铁、和钼粉,所有粉末的费氏尺寸均为8μm或更小。结果总结在表4中。

[0114]

表4

[0115][0116]

在第一种情况下,使用在900℃下自由烧结,所述粉末混合法(比较例)提供的产品具有低密度,因此也具有低硬度。

[0117]

在第二和第三种情况下,使用在800℃下热压烧结,所述粉末混合法(比较例)提供了具有足够密度的产品,但与根据本发明制备的产品相比,硬度相对较低。

[0118]

在所述实施例的所有粉末中,均通过xrd观察到fe3p相。

[0119]

实施例1的本发明方法始终提供合适的产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1