一种羧甲基纤维素钠及其制备方法和应用与流程

1.本发明涉及电池用材料制备技术领域,尤其涉及一种羧甲基纤维素钠及其制备方法和应用。

背景技术:

2.羧甲基纤维素钠(cmc)是一种离子型纤维素醚,溶于水。它是以精制棉为原料,以乙醇为媒介,经碱化、醚化、洗涤、烘干、粉碎等工序制成。

3.cmc水溶液有分散、增稠、悬浮、粘合、成膜、保护胶等作用,广泛应用于食品、洗涤剂、纺织、印染、涂料、造纸、石油、采矿、医药、陶瓷、化妆品等行业。

4.近年来,随着可充电电池技术的发展,特别是锂离子二次电池技术的发展,cmc被大量应用到石墨负极水性浆料的制备中,并对 cmc提出了越来越高的要求:较低的添加量、制浆过程中较快的溶解速度、较高的粘度与稳定性等。而传统工艺制备的cmc很难满足以上要求:比如,取代度低(0.6-0.85),导致溶解速度缓慢,需要长时间的搅拌才能溶解,一般需要2-4小时;较多的不溶物,不溶物量 0.5%以上;较高的添加量1.5-2%,降低了电池能量密度。

技术实现要素:

5.为了解决以上技术问题,本发明提供一种羧甲基纤维素钠及其制备方法和应用。本发明提供的方法制备的羧甲基纤维素钠材料具有取代度高,溶解速度快,粘度高和纯度高等优点。

6.第一方面,本发明提供的羧甲基纤维素钠的制备方法包括:将精质棉、氢氧化钠溶液和乙醇水溶液混合,在惰性气氛和高压条件下进行碱化反应;加入醚化剂并在惰性气氛和高压条件下进行醚化反应,然后进行洗涤、中和、离心和干燥;其中,所述碱化反应的压力为 5~10mpa;和/或,所述醚化反应的压力为5~10mpa。

7.本发明通过在特定高压压力下碱化与醚化,制备的羧甲基纤维素钠材料具有取代度高(0.9-1.1),溶解速度快,1%浓度0.5-1.5h完全溶解、粘度高、纯度高等优点。本发明所提供方法制备的电池用羧甲基纤维素钠满足了石墨负极水性浆对cmc提出的越来越高的要求 (兼具更低的添加量、制浆过程中更快的溶解速度、更高的粘度与稳定性等),传统工艺制备的cmc很难满足以上要求:比如,取代度高,溶解速度快,不需要长时间的搅拌才能溶解,不溶物少,能够显著提高电池能量密度。

8.进一步优选,所述碱化反应的压力为7~9mpa;所述醚化反应的压力为7~10mpa。本发明经研究在优选的碱化反应以及醚化反应的压力下能进一步改善羧甲基纤维素钠的取代度、溶解速度快、粘度和纯度等综合性能。

9.为了进一步提高羧甲基纤维素钠的综合效果,本发明对特定压力下的碱化和醚化反应各条件进行了优化,具体如下:

10.作为优选,所述碱化反应的时间为20~50min,温度20~50℃;和/或,所述醚化反

应的时间为30~50min,温度40~50℃。

11.进一步优选,所述碱化反应的时间为25~45min,温度35~50℃;所述醚化反应的时间为35~45min,温度45~65℃。本发明在优化的碱化和醚化反应温度和时间条件下结合特定高压下进一步提高了羧甲基纤维素钠的取代度、溶解速度快、粘度和纯度的改善效果;尤其在优选的碱化和醚化反应条件下的综合性能提高程度更佳。

12.进一步优选,所述醚化剂为质量分数55~85%的氯乙酸乙醇,所述醚化剂的加入量为所述精制棉质量的1.15~1.25倍;和/或,所述氢氧化钠溶液质量分数为28~50%,所述氢氧化钠溶液的加入量是精制棉的1.15~1.25倍。

13.进一步优选,所述醚化剂为质量分数65~80%的氯乙酸乙醇,所述醚化剂的加入量为所述精制棉质量的1.2~1.23倍;和/或,所述氢氧化钠溶液质量分数为40~48%,所述氢氧化钠溶液的加入量是精制棉的1.2~1.23倍。优选的,所述乙醇水溶液质量分数为85~97%,所述乙醇水溶液的加入量是精制棉的1.4~1.8倍。本发明中,采用以上优选反应原料种类及用量范围,能进一步提高羧甲基纤维素钠综合性能。

14.作为优选,所述惰性气氛采用的惰性气体选自氮气、氦气、氩气中的一种或几种;优选的,包括先将反应容器抽真空至-0.08

±ꢀ

0.02mpa,再将惰性气体充入反应容器内。本发明采用上述抽真空处理及惰性气氛能够使得反应效果更佳,进一步提高产品品质。

15.进一步优选,所述反应容器为高压捏合机,本发明实施例中采用优选的100l高压捏合机。

16.进一步优选,所述的羧甲基纤维素钠的制备方法,包括以下步骤:

17.1)将精质棉、氢氧化钠溶液和乙醇水溶液混合;

18.2)在惰性气体条件下进行碱化反应,所述碱化反应的压力为 8~8.5mpa;

19.3)加入醚化剂,在惰性气体条件下进行醚化反应,所述醚化反应的压力为8~9mpa;

20.4)进行洗涤、中和、离心、干燥和粉碎,得到羧甲基纤维素钠。

21.本发明研究发现,通过将醇化和醚化在上述条件下进行,能够进一步提高羧甲基纤维素钠材料的品质,更满足石墨负极水性浆对 cmc的严格要求,实现更低的添加量、制浆过程中更快的溶解速度、更高的粘度与稳定性,进一步提高羧甲基纤维素钠品质及电池的循环寿命、倍率放电性能等综合性能。

22.第二方面,本发明提供一种羧甲基纤维素钠,由所述的羧甲基纤维素钠的制备方法制得。

23.作为优选,所述羧甲基纤维素钠的纯度为99.7~99.9%,取代度为 0.9~1.1,1%浓度溶解时间为30~90min,1%水溶液的粘度为 2700~3500mpa.s。

24.进一步优选,所述羧甲基纤维素钠的纯度为99.8~99.9%,取代度为0.98~1.1,1%浓度溶解时间为30~39min,1%水溶液的粘度为 3120~3500mpa.s。

25.第三方面,本发明提供所述的羧甲基纤维素钠的制备方法或所述的羧甲基纤维素钠在锂离子二次电池的制备优选在石墨负极水性浆料的制备中的应用。

26.本发明的有益效果至少在于:本发明在特定方法及条件下碱化与醚化制备的羧甲基纤维素钠材料具有取代度高(0.9~1.1),溶解速度快(1%浓度0.5~1.5h完全溶解),粘度高,纯度高等优点。

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

28.实施例1

29.1.棉纤维破碎后(精质棉)投入100l高压捏合机中,向其加入氢氧化钠溶液与乙醇水溶液;其中氢氧化钠溶液质量分数为32%,加入量为是精制棉的1.16倍;乙醇水溶液质量分数为88%,加入量是精制棉的1.5倍;

30.2.捏合机抽真空至-0.08mpa;

31.3.将惰性气体充入捏合机内,进行碱化反应:压力6mpa、时间为25min,温度35℃;惰性气体为氮气;

32.4.步骤3中碱化反应结束后,向步骤3中得到的碱化反应的产物中加入质量分数为60%氯乙酸乙醇,加入量是精制棉的1.16倍;

33.5.捏合机抽真空至-0.08mpa;

34.6.将惰性气体充入捏合机内,进行醚化反应:压力6mpa,时间为35min,温度45℃;惰性气体为氮气;

35.7.醚化反应的产物经过洗涤、中和、离心、干燥、粉碎后,得到羧甲基纤维素钠成品。

36.实施例2

37.1.棉纤维破碎后投入100l高压捏合机中,向其加入氢氧化钠溶液与乙醇水溶液;其中氢氧化钠溶液质量分数为40%,加入量为是精制棉的1.20倍;乙醇水溶液质量分数为92%,加入量是精制棉的 1.6倍;

38.2.捏合机抽真空至-0.08mpa;

39.3.将惰性气体充入捏合机内,进行碱化反应:压力7mpa、时间为40min,温度40℃;惰性气体为氮气;

40.4.步骤3中碱化反应结束后,步骤3中得到的碱化反应的产物中加入质量分数为70%氯乙酸乙醇,加入量是精制棉的1.20倍;

41.5.捏合机抽真空至-0.08mpa;

42.6.将惰性气体充入捏合机内,进行醚化反应:压力7mpa,时间为40min,温度55℃;惰性气体为氮气;

43.7.醚化反应的产物经过洗涤、中和、离心、干燥、粉碎后,得到羧甲基纤维素钠成品。

44.实施例3

45.1.棉纤维破碎后投入100l高压捏合机中,向其加入氢氧化钠溶液与乙醇水溶液;其中氢氧化钠溶液质量分数为48%,加入量为是精制棉的1.23倍;乙醇水溶液质量分数为95%,加入量是精制棉的 1.69倍;

46.2.捏合机抽真空至-0.08mpa;

47.3.将惰性气体充入捏合机内,进行碱化反应:压力8.5mpa、时间为45min,温度50℃;惰性气体为氮气;

48.4.步骤3中碱化反应结束后,向步骤3中得到的碱化反应的产物中加入质量分数为80%氯乙酸乙醇,加入量是精制棉的1.23倍;

49.5.捏合机抽真空至-0.08mpa;

50.6.将惰性气体充入捏合机内,进行醚化反应:压力9mpa,时间为45min,温度65℃;惰性气体为氮气;

51.7.醚化反应的产物经过洗涤、中和、离心、干燥、粉碎后,得到羧甲基纤维素钠成品。

52.对比例1

53.与实施例1相比,碱化反应的压力为常压,时间为100min,温度50℃;其它与实施例1一致。

54.对比例2

55.与实施例1相比,醚化反应的压力为常压,时间为35min,温度 45℃,其它与实施例1一致。

56.对比例3

57.与实施例1相比,碱化反应的压力为常压,时间为100min,温度50℃;醚化反应的压力为常压,时间为35min,温度45℃;其它与实施例1一致。

58.实验例1

59.1、粘度测试方法为:1%水溶液,brookfield粘度计,25℃条件下检测,3号转子,30r/min。

60.2、取代度(d.s)测试方法为:按照gb 1904-2005《食品添加剂羧甲基纤维素钠》中5.5方法检测。

61.3、纯度检测方法为:按照astm d1439-03标准检测氯化钠及乙醇酸钠含量,再用差减法得到。

62.4、将实施例1-3,对比例1-3按照以下方法制备32140圆柱钠离子电池。

63.1.正极极片的制备

64.96wt%磷酸铁锂、2wt%乙炔黑、2wt%pvdf加入nmp,分散均匀制备正极浆料。将正极浆料均匀涂覆在铝箔表面,干燥后进行辊压、分切,得到负极。

65.2.负极极片的制备

66.95.5wt%硬碳、1wt%乙炔黑、1.5wt%实施例1-3余对比例1-3 的cmc2%sbr加入纯净水,分散均匀制备负极浆料。将负极浆料均匀涂覆在铜箔表面,干燥后进行辊压、分切,得到负极。

67.3.隔膜

68.隔膜采用聚乙烯(pe)多孔聚合物薄膜。

69.4.电解液的制备

70.16g六氟磷酸钠、碳酸乙烯酯25g、碳酸二甲酯52g、二乙二醇二甲醚6g、甲基硫代磺酸甲酯1g,混均匀后制成电解液。

71.将上述正极极片、隔离膜、负极极片卷绕成极组,滚槽、注液、封口后组装成32140

电池。

72.对所制得的电池在25℃进行循环测试,循环1000次,记录第一次与第1000次电池放电容量,计算放电保持率。放电保持率=第一次放电容量/第1000次放电容量*100%。

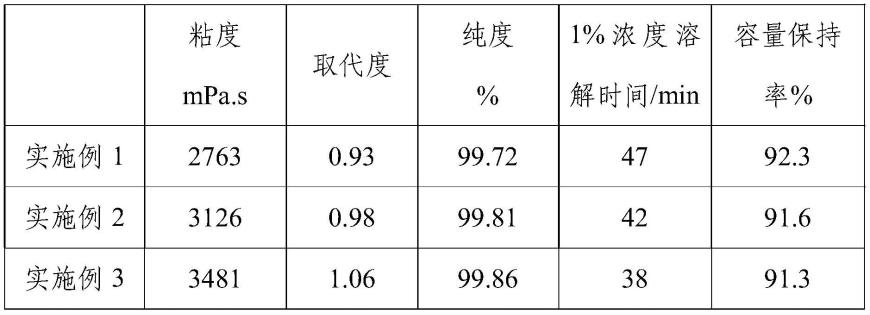

73.表1测试结果

[0074][0075][0076]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1