一种原地转向系统及小型多轮载运物流车

1.本发明涉及物料运输技术领域,尤其涉及一种原地转向系统及小型多轮运载物流车。

背景技术:

2.全球进入信息互联时代,国内外的物品处于不断流通的过程中,常常需要对物料和产品进行转运,若采用人工搬运,效率低下,且需要耗费大量人力和财力,在搬运一些较大较重物件时还容易发生安全事故,因此物流小车成为了物品运输的常用载具之一,随着物流的发展,对物流小车的功能也提出了更高的要求。

3.现有的物流小车主要是在物流小车的负载上做文章,而很少有人改进小车的运行方式和提升物流小车的便捷性,存在以下缺点:1)转向装置复杂,无法简单有效的控制转向。2)在道路较窄的地方,小车无法正常转弯,灵活性差,导致运输效率低下。3)在空间狭小的地方时,小车无法转向,难以调整装卸口至合适的角度,导致装、卸货物不方便。4)在不平的路面上行走时,物流小车会出现颠簸、车轮悬空甚至翻车等情况,适应性差。5)刹车系统结构复杂,刹车效果差。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供一种结构简单、转向方便的一种原地转向系统及小型载运物流车。

5.为解决上述技术问题,本发明采用以下技术方案:

6.一种原地转向系统,所述原地转向系统为用于物流车上的转向驱动系统,所述物流车包括下底座和车轮,所述转向驱动系统包括外壳体、第一驱动件、转向装置及传动装置、连接轴和锁止装置,所述外壳体设于下底座下方,所述连接轴下部与外壳体固定连接,所述连接轴上部与下底座可转动连接,所述锁止装置连接在下底座上且用于在物流车不需要转向时防止连接轴转动,所述第一驱动件、转向装置、传动装置依次连接并用于驱动车轮转向或行走,所述第一驱动件、转向装置位于所述外壳体内,所述传动装置穿过外壳体与车轮连接。

7.作为上述技术方案的进一步改进:

8.所述转向装置包括主动轴、第一从动轴、第二从动轴及固定轴,所述主动轴与第一驱动件连接,所述主动轴上依次设有第一主动齿轮、第一离合齿轮及第二离合齿轮,所述第一离合齿轮及第二离合齿轮可相对主动轴转动,所述第一离合齿轮与第二离合齿轮之间设有离合器,所述离合器用于带动第一离合齿轮或第二离合齿轮与主动轴同步旋转,所述第一从动轴上设有第一从动齿轮,所述第二从动轴上设有第二从动齿轮和第三从动齿轮,所述固定轴上设有惰齿轮,所述第一主动齿轮与第一从动齿轮啮合,所述第二从动齿轮与第一离合齿轮均与惰齿轮啮合,所述第三从动齿轮和第二离合齿轮啮合,所述第一从动轴及第二从动轴分别通过传动装置与两个车轮连接。

9.所述离合器包括设于主动轴上的离合器内筒、滑设于离合器内筒上的离合器外筒及第一驱动机构,所述第一离合齿轮及第二离合齿轮与主动轴之间均设有卡接件,所述卡接件可相对主动轴转动,所述离合器内筒设于两个卡接件之间,所述第一驱动机构用于驱动离合器外筒与其中一个卡接件卡接。

10.所述离合器内筒外侧设有导向凸齿,所述离合器外筒内侧设有与导向凸齿对应的凹槽,两个所述卡接件相对的一端均设有与凹槽配合的卡接凸齿,所述第一驱动机构用于驱动离合器外筒上的凹槽与其中一个卡接件上的卡接凸齿卡接。

11.所述第一驱动机构包括第一导轨、导向块、拨叉及第一驱动组件,所述第一导轨设于外壳体的底板上,并与主动轴平行布置,所述第一驱动组件用于驱动导向块在第一导轨上滑动,所述拨叉设于导向块上,并与离合器外筒卡接。

12.所述第一驱动组件包括丝杆、驱动丝杆旋转的第二驱动件及丝杆安装座,所述丝杆穿设于导向块上,并与导向块螺纹连接,所述丝杆一端与第二驱动件连接,另一端与丝杆安装座连接,所述丝杆安装座固定于外壳体的底板上。

13.所述传动装置包括主动锥齿轮及从动锥齿轮,所述主动锥齿轮与从动锥齿轮啮合,所述第一从动轴和第二从动轴均与主动锥齿轮连接,所述从动锥齿轮与车轮的车轮轴连接。

14.所述锁止装置包括锁止夹和用于驱动锁止夹夹紧或松开连接轴的第三驱动件,所述第三驱动件设于下底座上。

15.所述连接轴与下底座之间设有减震弹簧。

16.一种小型多轮载运物流车,包括车舱、用于旋转车舱的车舱旋转系统、以及上述的用于驱动车轮行走和转向的原地转向系统、用于调整车轮悬空高度的车轮附着自适应可调系统及刹车系统,所述车舱旋转系统设于车舱与转向驱动系统之间。

17.与现有技术相比,本发明的有益效果在于:

18.本发明公开的原地转向系统,第一驱动件、转向装置、传动装置依次连接并用于驱动车轮转向和行走,且设有用于在物流车不需要转向时防止连接轴转动的锁止装置,结构简单、转向方便。

19.进一步地,本发明公开的原地转向系统,设第一主动齿轮与第一从动齿轮传动比为i1,第一离合齿轮与第二从动齿轮的传动比为i2,第二离合齿轮与第三从动齿轮的传动比为i3。当i1=i2=i3时,1)第一从动轴与第二从动轴转向相反,车轮做直线运动;2)第一从动轴与第二从动轴转向相同,车轮可实现原地转向,转弯半径小,适应性强,能通过较窄的运输道路。通过调节i2、i3与i1不同,可以实现正常的转向功能,本发明可以在原地实现任意角度(360

°

)的转向。

20.进一步地,本发明公开的原地转向系统,锁止装置包括锁止夹和用于驱动锁止夹夹紧或松开连接轴的第三驱动件,第三驱动件设于下底座上。第三驱动件驱动锁止夹夹紧连接轴,连接轴与下底座相对静止,则车轮无法转向,只能直线行走,第三驱动件驱动锁止夹松开连接轴,连接轴可相对下底座转动,实现车轮转向。

21.本发明还公开了一种小型多轮载运物流车,包括上述的原地转向系统,因而同样具备上述优点,还包括车舱、用于旋转车舱的车舱旋转系统、用于调整车轮悬空高度的高度调节系统及刹车系统,车舱旋转系统设于车舱与转向驱动系统之间,车舱旋转系统实现车

舱可转向,便于车舱内物品的装卸;车轮附着自适应可调系统及刹车系统调整车轮与地面的悬空高度,能够自动适应地面的不平整,增加了物流车运行的稳定性。

附图说明

22.图1是本发明物流车的立体结构示意图。

23.图2是本发明物流车的另一立体结构示意图。

24.图3是本发明中转向驱动系统的立体结构示意图。

25.图4是图3中a-a的剖视图。

26.图5是本发明中转向驱动系统的立体结构示意图(上壳未示出)。

27.图6是图5中a处的放大图。

28.图7是本发明中外壳体和连接轴的立体结构示意图。

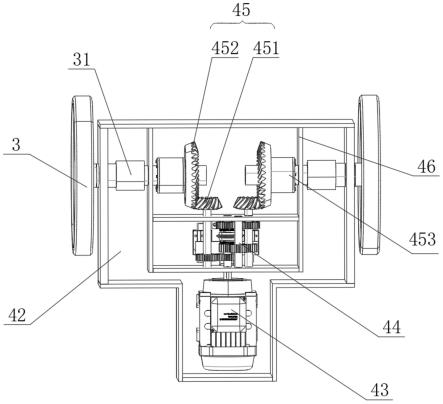

29.图8是本发明中转向驱动系统的俯视结构示意图。

30.图9是本发明中转向装置的立体结构示意图。

31.图10是本发明中转向装置的轴测结构示意图。

32.图11是图10中b处的放大图。

33.图12是本发明中第一驱动机构的立体结构示意图。

34.图13是本发明中第一驱动机构的仰视结构示意图。

35.图14是本发明的仰视结构示意图。

36.图15是本发明的车轮附着自适应可调系统的立体结构示意图。

37.图16是图15中c处的放大图。

38.图17是本发明中高度调节装置的立体结构示意图。

39.图18是本发明中刹车系统的立体结构示意图。

40.图19是图18中d处放大图。

41.图20是本发明中刹车系统的立体结构示意图(下底座未示出)。

42.图21是图20中e处放大图。

43.图22是本发明中车舱旋转装置的立体结构示意图。

44.图23是本发明中车舱旋转装置的内部立体结构示意图。

45.图24是本发明中车舱旋转装置的内部主视结构示意图。

46.图25是本发明中实施例一的车舱开闭装置的结构示意图。

47.图26是本发明中实施例二的车舱开闭装置的结构示意图。

48.图27是图26中f处的放大图。

49.图中各标号表示:1、车舱;11、舱门;12、舱门开闭装置;121、导向件;122、推拉部件;123、推拉驱动;124、撑杆连接部;125、撑杆;126、推杆组件;1261、第二推杆;1262、加强杆;128、大中心轮;129、小中心轮;13、保护顶;130、行星轮;131、行星架;132、第三驱动组件;133、连接架;134、第四主动齿轮;135、第四从动齿轮;136、第六驱动件;137、驱动安装座;138、连接杆;139、中间杆;2、车舱旋转系统;21、安装座;22、旋转上壳;23、第三驱动机构;231、第三主动齿轮;232、第五驱动件;233、第一从动齿圈;24、凸柱;25、第二滚动件;3、车轮;31、车轮轴;4、转向驱动系统;41、下底座;411、第二导轨;412、安装槽;42、外壳体;43、第一驱动件;44、转向装置;441、主动轴;4411、第一主动齿轮;4412、第一离合齿轮;4413、第

二离合齿轮;442、第一从动轴;4421、第一从动齿轮;443、第二从动轴;4431、第二从动齿轮;4432、第三从动齿轮;444、固定轴;4441、惰齿轮;445、离合器;4451、离合器内筒;4452、离合器外筒;4453、第一驱动机构;4454、卡接件;4455、导向凸齿;4456、凹槽;4457、卡接凸齿;4458、第一导轨;4459、导向块;4460、拨叉;4461、第一驱动组件;4462、卡槽;4463、连接块;4464、丝杆;4465、第二驱动件;4466、丝杆安装座;45、传动装置;451、主动锥齿轮;452、从动锥齿轮;453、联轴器;46、内壳体;47、连接轴;471、减震弹簧;48、锁止装置;481、锁止夹;482、第三驱动件;49、上壳;5、车轮附着自适应可调系统;511、滚轮轴;512、滚轮;513、弹性件;6、刹车系统;61、刹车轮;62、同步刹车装置;63、夹板组件;631、横板;632、夹板;64、第二驱动机构;641、旋转架;642、第二驱动组件;643、第一推杆;644、压杆;645、连杆;646、第二主动齿轮;647、第四驱动件;648、第一从动齿条;649、板弹簧。

具体实施方式

50.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。除非特殊说明,本发明采用的仪器或材料为市售。

51.实施例一

52.图1至图10示出了本发明一种小型多轮载运物流车的实施例,本实施例的小型多轮载运物流车,包括车舱1、用于旋转车舱1的车舱旋转系统2、用于开关或闭合车舱1舱门11的舱门开闭装置12(本实施例舱门开闭装置12为行星轮联动舱门开合系统)、车轮3、用于驱动车轮3行走和转向的转向驱动系统4、用于调整车轮3悬空高度的车轮附着自适应可调系统5及刹车系统6,车舱旋转系统2设于车舱1与转向驱动系统4之间。

53.如图1、图2和图15所示,该物流车,车舱旋转系统2可以旋转车舱1,在空间狭小的地方,当物流车的车轮3无法转向时,能够调整车舱1的舱门11处于人体方便装、卸货物的角度;通过转向驱动系统4可以灵活转向物流车;通过车轮附着自适应可调系统5能够调整车轮3的悬空高度,避免物流车在不平路面上颠簸甚至侧翻;通过刹车系统6能有效制动物流车。

54.下面对物流车各部分做说明:

55.本实施例中,如图3、4、5、7和8所示,转向驱动系统4包括下底座41、下壳体42及连接轴47,下壳体42设于下底座41下方,下底座41与下壳体42通过连接轴47连接,连接轴47与下壳体42固定连接,连接轴47相对于下底座41可转动,下底座41上设有用于在物流车不需要转向时限制连接轴47转动的锁止装置48。本实施例中,连接轴47下部连接与下壳体42连接,下底座41中部设有供连接轴47穿过的底座中心孔。

56.下底座41上方盖设有上壳49,下底座41和上壳49组成固定底座,图4、5和7所示,连接轴47与上壳49之间设有减震弹簧471,以适应物流车运动过程中的震动,减少震动传递到固定底座。本实施例中,上壳49中部设有向下凸起的凸台491,凸台491内设有内腔,凸台491底部开设有与内腔相连通的安装孔,连接轴47穿过下底座41和安装孔达到凸台491内腔内,在连接轴47顶部设有安装板,减震弹簧471安装在安装板上。在下底座41中部上开设有沉孔,底座中心孔中心轴和沉孔中心轴同轴,且底座中心孔贯穿下底座41的上下表面,沉孔并未贯穿下底座41的下表面,沉孔内壁与凸台491外壁相配合,进一步定位上壳49位置,防止上壳49发生横向失稳。在其他实施例中,上壳49并不存在凸台491,连接轴47顶部设有圆柱

台,圆柱台设有开口向上的孔,用于放置减震弹簧471,也可取得相同或相似的技术效果。

57.本实施例中,减振弹簧471一直处于压缩状态,当物流车在行进过程中,多个车轮3整体突然向下运动时,减振弹簧471的压缩力实时变化,促使连接轴47下方的车轮3贴合地面,从而达到防悬空的目的。如图8所示,下壳体42内设有依次连接的第一驱动件43、转向装置44及传动装置45,传动装置45穿过下壳体42与车轮3连接。

58.具体地,车轮3设有两个,两个车轮3设于下底座41的下方,并相对布置于下壳体42的两侧。第一驱动件43驱动转向装置44运行,转向装置44通过传动装置45使车轮3转向,此时,下壳体42通过连接轴47与下底座41转动连接,带动物流车转向,当锁止装置48锁止连接轴47时,连接轴47与下底座41相对静止,则物流车无法转向,只能直线行走。

59.如图6所示,锁止装置48包括锁止夹481和用于驱动锁止夹481夹紧或松开连接轴47的第三驱动件482,第三驱动件482设于下底座41上。第三驱动件482驱动锁止夹481夹紧连接轴47,连接轴47与下底座41相对静止,则车轮3无法转向,只能直线行走,第三驱动件482驱动锁止夹481松开连接轴47,连接轴47可相对下底座41转动,实现车轮3转向。优选地,锁止夹481为弹簧夹,第三驱动件482包括直线电机和滑台,锁止夹481位于滑台上且相对于滑台可滑动,滑台沿连接轴47径向方向布置,直线电机一方面可驱动锁止夹481相对于滑台移动,使锁止夹481靠近或远离连接轴47,另一方面驱动锁止夹481夹紧或松开连接轴47。本实施例中,锁止装置48位于沉孔内。

60.本实施例中,如图7所示,连接轴47与外壳体42通过连接件可拆卸的固定连接,方便连接轴47的拆卸和替换。

61.如图9和图10所示,转向装置44包括主动轴441、第一从动轴442、第二从动轴443及固定轴444,主动轴441上依次设有第一主动齿轮4411、第一离合齿轮4412及第二离合齿轮4413,第一离合齿轮4412及第二离合齿轮4413可相对主动轴441转动(即第一离合齿轮4412和第二离合齿轮4413不是主动齿轮,不随主动轴441转动而转动),第一离合齿轮4412与第二离合齿轮4413之间设有离合器445(离合器445随主动轴441转动而转动),离合器445用于带动第一离合齿轮4412或第二离合齿轮4413与主动轴441同步旋转,第一从动轴442上设有第一从动齿轮4421,第二从动轴从动443上设有第二齿轮4431和第三从动齿轮4432,固定轴444上设有惰齿轮4441,第一主动齿轮4411与第一从动齿轮4421啮合,第二从动齿轮4431与第一离合齿轮4412均与惰齿轮4441啮合(即通过惰齿轮4441,改变第二从动齿轮4431的转向,使得第二从动齿轮4431与第一离合齿轮4412转向一致),第三从动齿轮4432和第二离合齿轮4413啮合,第一从动轴442及第二从动轴443均通过传动装置45分别与两个车轮3连接。具体地,主动轴441、第一从动轴442、第二从动轴443及固定轴444平行布置,第一驱动件43为旋转电机。

62.第一驱动件43驱动主动轴441旋转,主动轴441带动第一主动齿轮4411正转(为便于理解,此处假设主动轴441的旋转方向为正转方向,与主动轴441旋转方向相反的方向为反转方向,下文中各齿轮的旋转方向均以此为参考),与第一主动齿轮4411啮合的第一从动齿轮4421反转,第一从动齿轮4421带动第一从动轴442反转,由于第一主动齿轮4411始终正转,因此第一从动齿轮4421和第一从动轴442始终反转。第二从动轴443的旋转方向分为以下两种情况:1)当离合器445与第一离合齿轮4412接合,与第二离合齿轮4413分离时。第一离合齿轮4412随主动轴441正转,第二离合齿轮4413不转,第一离合齿轮4412通过惰齿轮

4441带动第二从动齿轮4431正转,第二从动齿轮4431带动第二从动轴443正转,此时第一从动轴442与第二从动轴443转向相反,通过传动装置45使得两个车轮3的转向相反。2)当离合器445与第二离合齿轮4413接合,与第一离合齿轮4412分离时。第二离合齿轮4413随主动轴441正转,第一离合齿轮4412不转,与第二离合齿轮4413啮合的第三从动齿轮4432反转,第三从动齿轮4432带动第二从动轴443反转,此时第一从动轴442与第二从动轴443转向相同,通过传动装置45使得两个车轮3的转向相同。

63.设第一主动齿轮4411与第一从动齿轮4421的传动比为i1,第一离合齿轮4412与第二从动齿轮4431的传动比为i2,第二离合齿轮4413与第三从动齿轮4432的传动比为i3。当i1=i2=i3时,1)第一从动轴442与第二从动轴443转向相反,车轮3做直线运动;2)第一从动轴442与第二从动轴443转向相同,车轮3可实现原地转向,转弯半径小,适应性强,能通过较窄的运输道路。通过调节i2、i3与i1不同,可以实现正常的转向功能。本发明的物流车可以在原地实现任意角度(360

°

)的转向。

64.本实施例中,如图8和图9所示,外壳体42内设有内壳体46,主动轴441、第一从动轴442、第二从动轴443及固定轴444设于内壳体46上,第一驱动件43设于内壳体46外侧,第一驱动件43设于外壳体42的底板上,第一驱动件43的输出轴穿过内壳体46与主动轴441连接。

65.本实施例中,如图10所示,离合器445包括设于主动轴441上的离合器内筒4451、滑设于离合器内筒4451上的离合器外筒4452(离合器内筒4451随主动轴441转动而转动)及第一驱动机构4453,第一离合齿轮4412及第二离合齿轮4413与主动轴441之间均设有卡接件4454,卡接件4454可相对主动轴441转动(即卡接件4454不随主动轴441转动而转动),离合器内筒4451设于两个卡接件4454之间,第一驱动机构4453用于驱动离合器外筒4452与其中一个卡接件4454卡接。具体地,第一驱动机构4453设于外壳体42的底板上。

66.本实施例中,如图11所示,离合器内筒4451外侧设有导向凸齿4455,离合器外筒4452内侧设有与导向凸齿4455对应的凹槽4456,两个卡接件4454相对的一端均设有与凹槽4456配合的卡接凸齿4457,第一驱动机构4453用于驱动离合器外筒4452上的凹槽4456与其中一个卡接件4454上的卡接凸齿4457卡接。当然,在其他实施例中,也可以离合器内筒4451外侧设导向凹槽4456,离合器外筒4452内侧设与导向凹槽4456配合的凸齿。

67.当第一驱动机构4453驱动离合器外筒4452往第一离合齿轮4412的方向滑动(第一驱动机构4453驱动离合器外筒4452在导向凸齿4455上滑动),使得离合器外筒4452内侧的凹槽4456与卡接件4454上的卡接凸齿4457卡接,则离合器445与第一离合齿轮4412接合,与第二离合齿轮4413分离,带动第一离合齿轮4412随主动轴441正转,而第二离合齿轮4413不转。当第一驱动机构4453驱动离合器外筒4452往第二离合齿轮4413的方向滑动,并与卡接件4454上的卡接凸齿4457卡接,则离合器445与第二离合齿轮4413接合,与第一离合齿轮4412分离,带动第二离合齿轮4413随主动轴441正转,而第一离合齿轮4412不转。

68.本实施例中,如图12和图13所示,第一驱动机构4453包括第一导轨4458、导向块4459、拨叉4460及第一驱动组件4461,第一导轨4458设于外壳体42的底板上,并与主动轴441平行布置,第一驱动组件4461用于驱动导向块4459在第一导轨4458上滑动,拨叉4460设于导向块4459上,并与离合器外筒4452卡接。

69.本实施例中,如图11所示,离合器外筒4452外侧设有卡槽4462,拨叉4460卡设于卡槽4462中。

70.本实施例中,如图12和图13所示,第一导轨4458设有两个,并平行布置,导向块4459设有两个,并分别滑设于对应的第一导轨4458上,两个导向块4459通过连接块4463连接,拨叉4460设于连接块4463上。

71.本实施例中,如图12和图13所示,第一驱动组件4461包括丝杆4464、驱动丝杆4464旋转的第二驱动件4465及丝杆安装座4466,丝杆4464穿设于连接块4463上,并与连接块4463螺纹连接,丝杆4464一端与第二驱动件4465连接,另一端与丝杆安装座4466连接,丝杆安装座4466固定于外壳体42的底板上。第二驱动件4465为旋转电机。

72.本实施例中,传动装置45包括主动锥齿轮451及从动锥齿轮452,第一从动轴442与一主动锥齿轮451连接,主动锥齿轮451与从动锥齿轮452啮合,从动锥齿轮452与车轮3的车轮轴31连接;同理,第二从动轴443与一主动锥齿轮451连接,主动锥齿轮451与从动锥齿轮452啮合,从动锥齿轮452与车轮3的车轮轴31连接。

73.本实施例中,如图8所示,传动装置45还包括两个联轴器453,联轴器453一端与从动锥齿轮452连接,另一端穿过内壳体46与车轮轴31连接。具体地,联轴器453为弹性柱销齿式联轴器,具有良好的补偿轴向,径向和角向轴线偏移性能,减振性能好,结构简单,工作平稳可靠,无噪音,不用润滑,维护方便,装拆简单,工艺性好,成本低。

74.通过传动装置45,将第一从动轴442和第二从动轴443的旋转转换为车轮3的旋转,即当第一从动轴442和第二从动轴443转向相同时,车轮3的转向相反,当第一从动轴442和第二从动轴443转向相反时,车轮3的转向相同。

75.图14、15、16和17所示,下底座41底部设有第二导轨411,车轮附着自适应可调系统5位于车轮3与第二导轨411之间,包括滚轮组和弹性件513,滚轮组包括两个滚轮512,滚轮512的上端和下端分别卡设于第二导轨411和车轮3中,并且相对于第二导轨411和车轮3可滑动,两个滚轮512通过弹性件513连接。

76.本实施例中,每个滚轮组内的滚轮512的中心孔内贯穿有滚轮轴511,滚轮组内的不同滚轮轴511的相近端部之间分别通过弹性件513连接。在其他实施例中,在滚轮512侧壁上安装有可相对于滚轮512旋转的套筒,套筒中心轴和滚轮512中心轴平行,弹性件513连接在每个滚轮组内滚轮512的套筒上,也可实现相同或相似的技术效果。

77.优选地,每个滚轮组内的两个滚轮轴511为两根平行布置的工字轮轴,滚轮512为工字轮,工字轮可绕工字轮轴旋转,两根滚轮轴511的相近两端均分别通过弹簧连接。

78.具体地,如图17所示,两根滚轮轴511的一端通过弹簧连接,两根滚轮轴511的另一端也通过弹簧连接,第二导轨411为设于下底座41底部的环形导轨,弹性件513为弹簧。两个滚轮512与第二导轨411间隙配合,为滚轮512的移动提供导向作用,当车轮3在平直路面上行驶时,两个滚轮512空转;由于连接轴47与下底座41间隙连接,且可以小幅度倾斜,当车轮3在颠簸路面上行驶,造成两个车轮3高低不同时,会出现以下两种调节情况,需要说明的是,连接两根滚轮轴511的弹簧原始状态为拉伸状态:1)当车轮3由高处进入低处,车轮3会向下掉,车轮3对于滚轮512的作用力在沿弹簧方向上的分力减小,即两个滚轮512对弹簧的拉伸力减小,处于拉伸状态的弹簧相对初始拉伸状态存在收缩,使得两滚轮512相互靠近。2)当车轮3由低处进入高处,车轮3会往上升,车轮3对于滚轮512的作用力在沿弹簧方向上的分力增大,即两个滚轮512对弹簧的拉伸力增大,弹簧相对初始拉伸状态进一步拉伸,使得两滚轮512相互远离。这两种调节情况调整车轮3与地面的悬空高度,以使车轮3能够一直

保持与地面的接触,避免车轮悬空,且能够自动适应地面的不平整,不存在调节延时,增加了物流车运行的稳定性。

79.本实施例中,如图15和图16所示,下底座41底部设有安装槽412,第二导轨411设于安装槽412内,结构紧凑、美观。

80.本实施例中,如图18所示,刹车系统6包括多个刹车轮61及用于同时制动各刹车轮61的同步刹车装置62,同步刹车装置62设于下底座41上,刹车轮61设于下底座41下方。同步刹车装置62可使多个刹车轮61同步刹车,提高刹车稳定性。

81.由于万向轮的特性,难以对其像一般刹车装置一样在两侧使用刹车片,各自实现刹车功能,本发明的同步刹车装置能提高对四个轮的同步控制及精度。本实施例中,如图19所示,同步刹车装置62包括多组夹板组件63以及用于驱动多组夹板组件63同时夹紧或松开对应刹车轮61的第二驱动机构64,第二驱动机构64设于下底座41上。第二驱动机构64通过驱动夹板组件63夹紧刹车轮61,制动刹车轮61,实现刹车,第二驱动机构64通过驱动夹板组件63松开刹车轮61,解除对刹车轮61的制动,物流车可自由行走。

82.本实施例中,如图18、19、20和21所示,第二驱动机构64包括旋转架641、用于驱动旋转架641旋转的第二驱动组件642及多组第一传动组件,多组第一传动组件设于旋转架641上,并间隔布置,第一传动组件包括第一推杆643及压杆644,第一推杆643一端与旋转架641铰接,另一端与压杆644铰接,压杆644的另一端与对应的夹板组件63固定连接。

83.具体地,第一传动组件、刹车轮61及夹板组件63的数量相等,且一一对应设置,第一推杆643穿过下底座41与夹板组件63连接。第二驱动机构64驱动旋转架641旋转,带动各第一推杆643向下摆动,从而向下推动各压杆644,压杆644与夹板组件63固定连接,从而推动各夹板组件63向下夹紧对应的刹车轮61,实现对各刹车轮61的同步制动,反之,第二驱动机构64驱动旋转架641反向旋转,带动各第一推杆643向上摆动,从而带动各压杆644向上,压杆644与夹板组件63固定连接,从而带动各夹板组件63向上松开对应的刹车轮61,同步解除对各刹车轮61的制动。

84.本实施例中,如图21所示,旋转架641上设有水平布置的连杆645,第一推杆643一端与连杆645铰接,并绕连杆645上下摆动(本实施例中,连杆645是旋转架641的一部分,在其他实施例中,连杆645可作为第一传动组件的一部分,共同驱动夹板组件63的制动)。

85.本实施例中,如图21所示,夹板组件63包括横板631及两块夹板632,两块夹板632倾斜布置于横板631的两端,压杆644设于横板631上,刹车轮61设于两块横板631之间。具体地,夹板632与横板631外侧通过板弹簧649固定连接。压杆644向下时,夹板组件63向下,两块夹板632在板弹簧649的作用力下,紧紧压在刹车轮61上,利用摩擦力制动刹车轮61,结构简单,制动效果好。

86.本实施例中,刹车轮61为万向轮。具体地,刹车轮61设有四个,四个刹车轮61间隔均匀的布置在下底座41下方外圆周方向,同步刹车装置62同时制动四个刹车轮61。车轮3均匀设置在四个刹车轮61围成区域的内侧方向。万向轮作为支撑轮使用,两个车轮3作为驱动轮使用,使得物流车更加灵活便捷。

87.本实施例中,如图18、19和20所示,第二驱动组件642包括第二主动齿轮646、用于驱动第二主动齿轮646旋转的第四驱动件647及第一从动齿条648,第四驱动件647设于下底座41上,第一从动齿条648设于旋转架641上,第二主动齿轮646与第一从动齿条648啮合。具

体地,第四驱动件647为旋转电机。第四驱动件647驱动第二主动齿轮646旋转,带动第一从动齿条648旋转,由于第一从动齿条648设于旋转架641上,故而旋转架641旋转。

88.本实施例中,如图22、23和24所示,车舱旋转系统2包括安装座21、旋转上壳22及用于驱动旋转上壳22旋转的第三驱动机构23,安装座21设于下底座41上,旋转上壳22可转动的设于安装座21上,车舱1设于旋转上壳22上。第三驱动机构23驱动旋转上壳22相对安装座21旋转,车舱1设于旋转上壳22上,故而车舱1可相对安装座21旋转,实现车舱1可360

°

转向,即使在狭小空间,物流车转向不便时,也能将车舱1旋转到正对人体的角度,便于车舱内物品的装卸。

89.本实施例中,如图23和图24所示,第三驱动机构23包括第三主动齿轮231、用于驱动第三主动齿轮231旋转的第五驱动件232及第一从动齿圈233,第五驱动件232固设于旋转上壳22上,第一从动齿圈233固设于安装座21上,第三主动齿轮231与第一从动齿圈233啮合。第五驱动件232驱动第三主动齿轮231旋转,由于与第三主动齿轮231啮合的第一从动齿圈233固设于安装座21上,故第三主动齿轮231相对安装座21旋转,带动旋转上壳22相对安装座21旋转,实现车舱1的360

°

转向。

90.本实施例中,安装座21中心设有向上凸起的凸柱24,第一从动齿圈233设于凸柱24外圆周壁外侧,旋转上壳22上部可转动的套设于凸柱24外,将第三驱动机构23罩住,下部与安装座21滚动配合。具体地,凸柱24与安装座21的顶面平齐,旋转上壳22绕凸柱24转动。

91.本实施例中,如图23所示,旋转上壳22与安装座21之间设有第二滚动件25,将旋转上壳22与安装座21之间的滑动摩擦转换为滚动摩擦,减小摩擦,使旋转上壳22转动更顺畅。优选地,第二滚动件25为滚珠,滚珠沿安装座21周向均匀布置。

92.本实施例中,如图25所示,车舱1上设有两扇舱门11及用于同步开闭两扇舱门11的舱门开闭装置12(本实施例舱门开闭装置12为行星轮联动舱门开合系统),舱门开闭装置12包括设于车舱1顶部的导向件121、推拉部件122、用于驱动推拉部件122在导向件121上滑动的推拉驱动123、及撑杆连接部124,导向件121两侧均设有撑杆125及推杆组件126,两推杆组件126的一端均与推拉部件122铰接,两推杆组件126的另一端分别与对应的舱门11连接,两撑杆125一端均与撑杆连接部124铰接,两撑杆125另一端分别与对应的推杆组件126铰接,撑杆连接部124设于推拉部件122上。具体地,推拉驱动123为直线电机。

93.本实施例中,如图25所示,车舱1为圆柱形车舱,导向件121位于两扇舱门11的中间,使得车舱1的任何方向均为正向,均可以作为车的前端。

94.开关门过程如下:导向件121固设于车舱1顶部,推拉驱动123驱动推拉部件122在导向件121上滑动,当驱动推拉部件122往远离舱门11的方向滑动时,带动撑杆125向外撑开推杆组件126,带动推杆组件126往外推动舱门11,将舱门11张开;反之,当驱动推拉部件122往靠近舱门11的方向滑动时,带动撑杆125向内拉回推杆组件126,带动推杆组件126向内拉回舱门11,将舱门11关闭。具有形状简单、易加工、舱门11开闭同步、自动化程度高,便于装卸车舱1内货物,能适应恶劣天气,维持车舱1内卫生等优点。

95.本实施例中,如图25所示,舱门11底部与车舱1之间设有第一滚动件(图中未示出)。优选地,第一滚动件为滚珠,将舱门11与车舱1之间的滑动连接变为滚动连接,减小摩擦力,使舱门11开闭更顺畅。

96.本实施例中,如图25所示,推杆组件126包括两根第二推杆1261及两根第二推杆

1261之间的加强杆1262,两根第二推杆1261的一端均与导向件121铰接,另一端均与舱门11连接,撑杆125与加强杆1262铰接。具体地,两根第二推杆1261分别与舱门11的不同位置连接。具有推动力大,推动力分配均匀的优点。

97.车舱1设置于车舱旋转系统2上,通过车舱旋转系统2能够在360

°

方向全方位的旋转运动将车舱1的舱门11旋转至取物人所在的位置,然后打开舱门11取物,使得舱门11能够在任意角度方向打开。

98.本实施例中,如图1和2所示,车舱1顶部设有保护顶13,舱门开闭装置12位于保护顶13内。对舱门开闭装置12起到良好的保护作用,避免舱门开闭装置12损坏,保证舱门11正常开闭,延长舱门开闭装置12使用寿命。

99.实施例二

100.如图26和27所示,本实施例的物流车与实施例一基本相同,不同之处在于:舱门开闭装置12(本实施例舱门开闭装置12为多连杆联动舱门开合系统)不同。

101.本实施例的舱门开闭装置12包括设于车舱1顶部的大中心轮128、小中心轮129、行星轮130、行星架131、第三驱动组件132及连接架133,大中心轮128可转动的设于车舱1顶部,并与其中一扇舱门11固定连接,小中心轮129通过连接架133与另一扇舱门11固定连接,行星轮130设于大中心轮128与小中心轮129之间,并与两者啮合,行星架131一端与行星轮130可转动连接,另一端与小中心轮129可转动连接,第三驱动组件132用于驱动行星架131绕小中心轮129轴线旋转。

102.开关门过程如下:第三驱动组件132驱动行星架131绕小中心轮129旋转,从而带动行星轮130公转(即绕小中心轮129轴线旋转),由于行星轮130设于于大中心轮128与小中心轮129之间,并与两者啮合,行星轮130公转的同时自转,带动大中心轮128及小中心轮129转动,大中心轮128带动舱门11运动,小中心轮129通过连接架133带动另一扇舱门11运动,当大中心轮128及小中心轮129的传动比为-1时,两扇舱门11同时往外运动,舱门11打开。反之,第三驱动组件132驱动行星架131绕小中心轮129反向旋转,两扇舱门11同时向内运动,舱门11关闭。行星轮系的运用,能使两扇舱门11同步开闭,具有结构紧凑、体积小、质量小、承载能力大、传递功率范围及传动范围大、运行噪声小、效率高及寿命长等优点。

103.本实施例中,第三驱动组件132包括第四主动齿轮134、第四从动齿轮135及用于驱动第四主动齿轮134旋转的第六驱动件136,第四主动齿轮134与第四从动齿轮135啮合,第四从动齿轮135与行星架131连接。

104.第六驱动件136驱动第四主动齿轮134旋转,带动与第四主动齿轮134啮合的第四从动齿轮135旋转,从而带动行星架131绕小中心轮129旋转。具体地,第四从动齿轮135与大中心轮128及小中心轮129均同轴,第六驱动件136为旋转电机。

105.本实施例中,舱门开闭装置12还包括设于车舱1顶部的驱动安装座137,第六驱动件136设于驱动安装座137上,行星架131与驱动安装座137可转动连接。为第六驱动件136提供安装基础,同时不影响其他齿轮的运动。

106.本实施例中,连接架133包括至少两根连接杆138及中间杆139,各连接杆138的一端通过中间杆139连接,并固设与小中心轮129上,另一端与舱门11的不同位置固定连接。将传动载荷分散到各连接杆138上,承载能力更大。

107.本实施例中,舱门11底部与车舱1之间设有第一滚动件(图中未示出)。优选地,第

一滚动件为滚珠,将舱门11与车舱1之间的滑动连接变为滚动连接,减小摩擦力,使舱门11开闭更顺畅。

108.本实施例中,车舱1顶部设有保护顶13,舱门开闭装置12位于保护顶13内。对舱门开闭装置12起到良好的保护作用,避免舱门开闭装置12损坏,保证舱门11正常开闭,延长舱门开闭装置12使用寿命。

109.需要说明的是,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1