1.本发明涉及电力设备技术领域,具体地说是一种拔除式废旧电杆拆除装置。

背景技术:2.目前在移除废弃的电线杆时,一般都是现通过汽车吊拉住电线杆的顶部,然后然后用铁锤敲砸电线杆的底部的水泥,从而将电线杆底部一圈的水泥全部砸掉,只保留钢筋,然后再用液压剪将钢筋剪断。通过该方式移除之后的电线杆已经被损坏,无法再次使用,造成浪费。

技术实现要素:3.针对上述问题,本发明提供了一种拔除式废旧电杆拆除装置,该装置能够将电线杆直接拔除,并保证拔除之后电线杆的完整性,这样拔除之后的电线杆可以再次使用。

4.本发明解决其技术问题所采取的技术方案是:

5.一种拔除式废旧电杆拆除装置,包括结构相同且对称布置的两个工作单元;

6.所述的工作单元包括底架,所述底架的内端设置有安装架,所述的安装架上设置有松土部件;

7.所述的底架上位于所述安装架的外侧滑动设置有,所述的滑架和底架之间设置有用于驱动所述的滑架左右滑动的第一驱动部件;

8.所述的滑架上设置有下端与所述的滑架相铰接的拔除架,所述拔除架的上端铰接有夹紧固定架;

9.两个所述的安装架之间设置有第一连接杆,两个所述的夹紧固定架之间设置有第二连接杆。

10.进一步地,所述底架的内端设置有一开口朝向内侧的凹陷部,且所述的松土部件设置于所述凹陷部的上方。

11.进一步地,所述的安装架包括位于所述凹陷部上方的顶架和用于支撑所述顶架的支腿,所述的松土部件包括至少两根与所述的顶架滑动连接的第一导柱,所述顶架的下方设置有安装板,且所述第一导柱的下端与所述的安装板固定连接,所述顶架的上方设置有操作杆,且所述第一导柱的上端与所述的操作杆固定连接,所述的安装板上设置有第二驱动部件,所述第二驱动部件的动力输出轴上固定设置有转轴,所述的转轴上设置有呈螺旋状结构的松土板。

12.进一步地,所述的第一导柱上位于所述操作杆和顶架之间套设有第一弹簧。

13.进一步地,所述操作杆的前、后两端分别设置有向下侧延伸的拉杆,所述拉杆的下端设置有安装孔,两个所述的工作单元之间位于所述工作单元的前、后两侧分别设置有第三连接杆,且所述第三连接杆的两端分别插入到对应拉杆的安装孔内。

14.进一步地,所述的夹紧固定架包括由四根第二边梁依次首尾相接而成的第二方形框架,第二方形框架的内侧面的上、下两端均设置有用于夹紧所述电线杆的夹紧块。

15.进一步地,所述的第一连接杆包括腹板和位于所述腹杆的两端的翼杆,所述安装架的内侧面的前、后两端分别设置有第四耳座,所述的第四耳座上设置有用于容纳所述第一连接杆的翼杆的插接孔。

16.进一步地,所述安装架的上侧面上设置有定位组件,所述的定位组件包括安装支架和设置于所述安装架内端的若干个呈弧形排布的第一滚轮,所述顶架上位于所述安装支架的前、后两侧分别设置有可相对于所述的顶架上下滑动的第二导柱,且所述的第二导柱和顶架之间设置有用于阻碍所述的第二导柱相对于顶架向上移动的第二弹簧,所述安装支架的前、后两端分别设置有连接轴,且所述的连接轴插入到所述第二导柱的滑孔内。

17.进一步地,所述的底架上设置有第二滚轮。

18.进一步地,所述的第二滚轮包括滚轮轴和滚轮体,所述的滚轮轴通过轴承组件与升降块转动连接,所述的滚轮轴上位于所述升降块的左、右两侧分别设置有滚轮体,所述升降块的前、后两侧分别设置有导向槽,所述的底架上设置有与所述导向槽相配合的导向板,所述的底架上位于所述升降块的上方设置有承托梁,所述的承托梁上设置有调节螺杆,所述调节螺杆的下端与所述的升降块转动连接。

19.本发明的有益效果是:

20.1、该装置适用于埋设于非硬化路面场合的电线杆,该装置在移除电线杆时摒弃了传统的截断方式,而是采用直接拔除的方式,这样能够保证拔除之后电线杆的完整性,以便于再次投入使用,避免浪费。

21.2、该装置上设置有用于松动埋设范围内土壤的松土部件,从而降低电线杆的拔除力,这样可以降低液压系统的排量、电机的功率等,一方面可以降低整个装置的体积,另一方面也有利于节能降耗。

22.3、该装置在不使用时,可以方便的进行拆卸,且拆卸后的工作单元可以折叠(如图15所示),方便设备的转运,具有良好的实用性。

附图说明

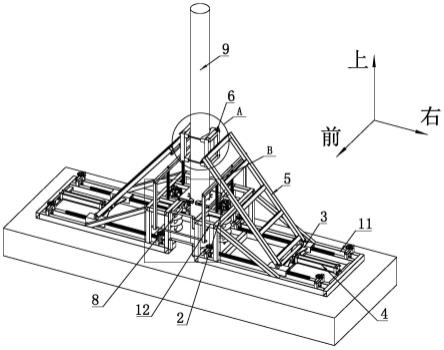

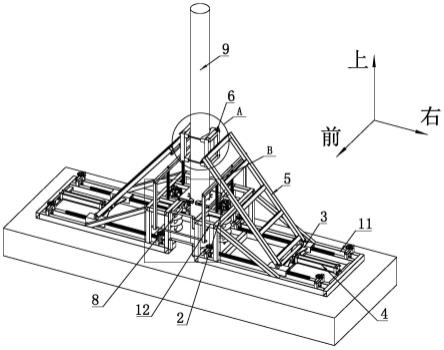

23.图1为本装置的立体结构示意图;

24.图2为图1中a部分的放大结构示意图;

25.图3为图1中b部分的放大结构示意图;

26.图4为本装置的主视图;

27.图5为本装置的爆炸视图;

28.图6为工作单元去掉拔除架和夹紧固定架后的立体结构示意图一;

29.图7为图6中c部分的放大结构示意图;

30.图8为图6中d部分的放大结构示意图;

31.图9为工作单元去掉拔除架和夹紧固定架后的立体结构示意图二;

32.图10为移动部件的立体结构示意图;

33.图11为松土部分的立体结构示意图;

34.图12为驱动滑架的立体结构示意图;

35.图13为夹紧固定架的立体结构示意图;

36.图14为拔除架的立体结构示意图;

37.图15为工作单元折叠后的立体结构示意图。

38.图中:11-底架,111-纵梁,1121-横梁,11211-导向板,1122-第一连接梁,113-第二连接梁,114-安装梁,115-承托梁,116-立柱,12-安装架,1211-第一边梁,1212-第三连接梁,122-支腿,13-筋梁,14-导轨,15-第四耳座,16-第二滚轮,161-滚轮轴,162-滚轮体,17-升降块,171-导向槽,172-支撑板,173-连板,18-调节螺杆,181-手轮,182-限位板,

39.2-松土部件,21-第一导柱,22-安装板,23-第一弹簧,24-操作杆,241-拉杆,2411-安装孔,25-液压马达,26-转轴,261-松土板,

40.3-滑架,31-第四连接梁,32-安装座,321-腹板,322-翼板,323-第一耳座,33-滑块,34-加强筋板,

41.4-油缸,

42.5-拔除架,51-支撑梁,52-第五连接梁,53-第三耳座,

43.6-夹紧固定架,61-第二边梁,62-第二耳座,63-夹紧块,

44.71-第一连接杆,711-腹板,712-翼杆,72-第二连接杆,73-第三连接杆,

45.8-定位组件,811-竖板,8111-连接轴,812-连接板,82-第一滚轮,83-第二导柱,831-滑孔,832-挡板,84-第二弹簧,

46.9-电线杆。

具体实施方式

47.为了方便描述,现定义坐标系如图1所示,并以左右方向为横向,前后方向为纵向,上下方向为竖向。

48.如图1、图4和图5所示,一种拔除式废旧电杆拆除装置包括结构相同且对称布置的工作单元,两个所述的工作单元之间设置有用于连接两个所述工作单元的连接件。

49.如图5所示,所述的工作单元包括底架11,所述底架11的内端(以两工作单元相对的一侧为内侧)设置有安装架12,所述的安装架12上设置有用于松动土壤的松土部件2。所述的底架11上位于所述安装架12的外侧(以两工作单元相对的一侧为内侧)设置有一可相对于所述的底架11左右滑动的滑架3,所述的滑架3和底架11之间设置有用于驱动所述的滑架3左右滑动的第一驱动部件。所述的滑架3上设置有拔除架5,且所述拔除架5的下端通过第一铰接轴与所述的滑架3相铰接。所述拔除架5的上端设置有夹紧固定架6,且所述拔除架5的上端第二铰接轴与所述的夹紧固定架6相铰接。

50.进一步地,如图6和图9所示,所述底架11的内端(以两工作单元相对的一侧为内侧)设置有一开口朝向内侧(以两工作单元相对的一侧为内侧)的凹陷部,且所述的松土部件2设置于所述凹陷部的上方。

51.作为一种具体实施方式,如图6和图9所示,本实施例中所述的底架11包括一沿前后方向延伸的纵梁111,所述纵梁111的两端分别设置有两根垂直于所述的横梁1121向内侧延伸的侧架体,所述的侧架体包括两根沿横向延伸的横梁1121,两根横梁1121之间设置有第一连接梁1122。所述横梁1121的外端(以两工作单元相对的一侧为内侧)通过焊接的方式与所述纵梁111的内侧面(以两工作单元相对的一侧为内侧)固定连接,两根所述横梁1121的内端面(以两工作单元相对的一侧为内侧)分别通过焊接的方式与所述第一连接梁1122外侧面(以两工作单元相对的一侧为内侧)的前、后两端固定连接。两个所述的侧架体之间

设置有第二连接梁113,且所述第二连接梁113的内端面(以两工作单元相对的一侧为内侧)位于所述侧架体的内端面(以两工作单元相对的一侧为内侧)的外侧,所述的侧架体和第二连接梁113共同形成了所述的凹陷部。所述第二连接梁113的两端分别通过焊接的方式与所述侧架体的内侧面(以两侧架体相对的一侧为内侧)固定连接。

52.如图6和图9所示,所述凹陷部的上方设置有一顶架,作为一种具体实施方式,本实施例中所述的顶架包括由四根第一边梁1211依次首尾相接而成的第一方形框架,所述的第一方形框架内设置有两根沿横向延伸的第三连接梁1212。所述顶架的下侧面的四个角上分别固定设置有垂直于所述的顶架向下延伸的支腿122。所述支腿122的上端通过焊接的方式与所述的顶架固定连接,所述支腿122的下端通过焊接的方式与所述底架11的侧架体固定连接。

53.进一步地,所述安装架12外侧面(以两工作单元相对的一侧为内侧)的前、后两端和底架11之间分别设置有筋梁13,所述筋梁13的一端通过焊接的方式与所述的安装架12固定连接,所述筋梁13的另一端通过焊接的方式与所述侧架体的位于外侧(以两侧架体相对的一侧为内侧)的纵梁111固定连接。

54.如图9和图11所示,所述的松土部件2包括通过第一导柱21与所述的顶架滑动连接的安装板22,且所述的第一导柱21上设置有用于阻碍所述的安装板22相对于顶架向下运动的第一弹簧23。作为一种具体实施方式,本实施例中所述顶架的两根第三连接梁1212上分别设置有可相对于所述的第三连接梁1212上下移动的第一导柱21,所述的第三连接梁1212上设置有与所述的第一导柱21相配合的第一导向孔。所述的安装板22位于所述顶架的下方,且所述第一导柱21的下端通过焊接的方式与所述的安装板22固定连接。所述顶架的上方设置有一沿纵向延伸的操作杆24,且两个所述第一导柱21的上端分别通过可拆卸的方式与所述的操作杆24固定连接。优选的,所述第一导柱21的上端设置有第一螺柱,且所述第一螺柱的上端穿过所述的操作杆24延伸至所述操作杆24的上方,所述的操作杆24上设置有用于容纳所述第一螺柱的通孔,所述的第一螺柱上位于所述操作杆24的上方设置有锁紧螺母。所述的第一导柱21上位于所述操作杆24和顶架之间套设有第一弹簧23。

55.所述安装板22的上侧面上固定设置有第二驱动部件,且所述第二驱动部件的动力输出轴穿过所述的安装板22延伸至所述安装板22的下方。所述第二驱动部件的动力输出轴上固定设置有一转轴26,且所述转轴26的下端呈圆锥形结构。所述的转轴26上通过焊接的方式设置有呈螺旋状结构的松土板261。

56.如图12所示,所述的滑架3包括一沿纵向延伸的第四连接梁31,所述第四连接梁31的前、后两端分别固定设置有安装座32,所述的安装座32通过滑动组件与所述的底架11滑动连接。所述拔除架5的下端的前、后两侧分别通过第一铰接轴与所述的安装座32相铰接。

57.作为一种具体实施方式,本实施例中所述的安装座32包括腹板321,所述腹板321的前、后两端分别设置有垂直于所述的腹板321向下侧延伸的翼板322,所述的腹板321和翼板322共同形成开口朝向下侧的u型结构,所述第四连接梁31的两端分别通过焊接的方式与位于内侧(以两安装座32相对的一侧为内侧)翼板322固定连接,所述腹板321的上侧面上设置有第一耳座323。所述的滑动组件采用直线导轨14副,所述直线导轨14副的滑块33固定设置于所述腹板321的下侧面上,所述的底架11的侧架体的位于内侧的纵梁111上固定设置有与所述的滑块33相配合的导轨14。

58.在这里,所述的第一驱动部件可以采用油缸4或液压千斤顶,所述的第二驱动部件可以采用汽油机或者液压马达25。优选的,本实施例中所述的第一驱动部件采用油缸4,所述的第二驱动部件采用液压马达25。所述油缸4的缸体与所述的底架11固定连接,所述油缸4的活塞杆的杆端通过可拆卸的方式与所述的第四连接梁31固定连接。

59.作为一种具体实施方式,如图9所示,本实施例中两个所述的侧架体之间位于所述第二连接梁113的外侧(以两工作单元相对的一侧为内侧)设置有两根沿前后方向延伸的安装梁114,所述安装梁114的两端分别通过焊接的方式与所述侧架体的内侧面(以两侧架体相对的一侧为内侧)固定连接。所述油缸4缸体的左、右两端分别通过连接脚板与所述的安装梁114固定连接。

60.进一步地,所述的第四连接梁31和安装座32之间设置有加强筋板34。

61.如图5和图14所示,所述的拔除架5包括两根平行布置的支撑梁51,两根所述的支撑梁51之间设置有若干根用于连接两根支撑梁51的第五连接梁52,所述第五连接梁52的两端分别通过焊接的方式与所述的支撑梁51固定连接。若干根所述的第五连接梁52沿所述支撑梁51的长度方向均匀布置。优选的,位于最上侧的第五连接梁52的上侧面与所述支撑梁51的上端面平齐,位于最下侧的第五连接梁52的下侧面位于所述支撑梁51下端面的上侧。所述支撑梁51的下端通过第一铰接轴与对应安装座32上的第一耳座323相铰接。

62.如图13所示,所述的夹紧固定架6包括由四根第二边梁61依次首尾相接而成的第二方形框架,所述第二方形框架的外侧面(以两工作单元相对的一侧为内侧)上通过焊接的方式固定设置有一沿前后方向延伸的第二耳座62。优选的,所述的第二耳座62位于所述第二方形框架的中部。

63.所述第二方形框架的内侧面(以两工作单元相对的一侧为内侧)上通过焊接的方式固定设置有夹紧块63,所述夹紧块63的内侧面上设置有用于夹紧电线杆9的v缺口。优选的,第二方形框架的内侧面的上、下两端均设置有用于夹紧所述电线杆9的夹紧块63。

64.如图14所示,所述拔除架5的上端的前、后两侧分别设置有第三耳座53,所述的第三耳座53通过第二铰接轴与所述的第二耳座62相铰接。

65.如图5所示,所述的连接件包括位于电线杆9前、后两侧的第一连接杆71和第二连接杆72。其中所述第一连接杆71的两端分别与所述工作单元的安装架12的内侧面(以两工作单元相对的一侧为内侧)相连接;所述第二连接杆72的两端分别与工作单元的夹紧固定架6相连接,且两个所述的夹紧固定架6在所述第二连接杆72的拉紧作用下夹紧固定在所述的电线杆9上。

66.作为一种具体实施方式,如图3所示,本实施例中所述的第一连接杆71包括腹杆711321和位于所述腹杆711的两端的翼杆712,所述的腹杆711和翼杆712共同弄形成开口朝向下侧的u型结构。所述安装架12的内侧面(以两工作单元相对的一侧为内侧)的前、后两端分别设置有第四耳座15,所述的第四耳座15上设置有用于容纳所述第一连接杆71的翼杆712的插接孔,且所述的插接孔沿竖直方向延伸。

67.进一步地,所述电线杆9的前、后两侧均至少设置有两根第一连接杆71。

68.作为一种具体实施方式,如图2所示,本实施例中所述的第二连接杆72为一长螺栓,所述的夹紧固定架6上设置有用于容纳所述长螺栓的呈长圆孔状的锁紧孔。所述的锁紧孔采用长圆孔设置,这样可以适应电线杆的锥度,从而使夹紧固定架上、下两端的夹紧块均

能够夹紧固定在电线杆上。所述的长螺栓的端部位于所述夹紧固定架6的外侧(以两工作单元相对的一侧为内侧)设置有固定螺母,两个所述的夹紧固定架6在所述固定螺母的锁紧作用下夹紧固定在所述的电线杆9上。优选的,所述电线杆9的前、后两侧均至少设置有两根第二连接杆72。

69.进一步地,如图6和图9所示,所述操作杆24的前、后两端分别设置有垂直于所述的操作杆24向下侧延伸的拉杆241,所述拉杆241的下端设置有沿左右方向贯穿所述拉杆241的安装孔2411。如图3和图5所示,所述电线杆9的前、后两侧分别设置有第三连接杆73,且所述第三连接杆73的两端分别插入到所述拉杆241的安装孔2411内。这样,在进行松土操作时,只需要在电线杆9的前、后两侧分别安排一个工作人员,然后用脚踏的方式下压第三连接杆73即可。

70.进一步地,如图6所示,所述安装架12的上侧面的内端(以两工作单元相对的一侧为内侧)设置有定位组件8,所述的定位组件8包括安装支架,所述的安装支架包括一竖板811,所述竖板811的上、下两端分别设置有垂直于所述的竖板811向内侧(以两工作单元相对的一侧为内侧)延伸的连接板812,所述连接板812的内端(以两工作单元相对的一侧为内侧)设置有一呈弧形结构的安装缺口。两个所述的连接板812之间设置有若干个第一滚轮82,且若干个所述的第一滚轮82沿所述的安装缺口呈弧形排布。如图6和图7所示,所述安装架12的顶架上位于所述安装支架的前、后两侧分别设置有可相对于所述的顶架上下滑动的第二导柱83,且所述的第二导柱83和顶架之间设置有用于阻碍所述的第二导柱83相对于顶架向上移动的第二弹簧84。所述安装支架的竖板811的前、后两端分别固定设置有一连接轴8111,所述的第二导柱83上设置有一沿轴向延伸的滑孔831,所述的连接轴8111插入到所述的滑孔831内。

71.作为一种具体实施方式,本实施例中所述顶架的位于内侧(以两工作单元相对的一侧为内侧)的第二边梁1211上设置有用于容纳所述第二导柱83的第二导向孔。所述第二导柱83的下端设置有与所述的第二导柱83同轴设置的挡板832,所述的第二弹簧84套设于所述的第二导柱83上,且位于所述的顶架和挡板832之间。

72.优选的,所述的连接轴8111位于所述竖板811的中部。

73.如图3所示,工作时,所述的电线杆9被夹持在两个定位组件8之间。

74.进一步地,如图6和图8所示,所述的底架11上设置有第二滚轮16。优选的,所述的底架11上设置有四个所述的第二滚轮16,且四个所述的第二滚轮16分别设置于所述底架11的四个角上。作为一种具体实施方式,本实施例中所述的侧架体内位于所述侧架体的左、右两端分别设置有一第二滚轮16,且所述的第二滚轮16位于所述侧架体的两根横梁1121之间。

75.进一步地,所述的第二滚轮16设置于升降块17上,所述的升降块17与所述的底架11滑动连接,且所述的升降块17和底架11之间设置有用于驱动所述的升降块17上下移动的驱动机构。

76.作为一种具体实施方式,如图8和图10所示,本实施例中所述的第二滚轮16包括滚轮轴161和滚轮体162,所述的滚轮轴161通过轴承组件与所述的升降块17转动连接,所述的滚轮轴161上位于所述升降块17的左、右两侧分别固定设置有滚轮体162。所述升降块17的前、后两侧分别设置有沿上下方向贯穿所述升降块17的导向槽171,位于同一侧架体的两根

横梁1121的相对面上通过焊接的方式固定设置有与所述的导向槽171相配合的导向板11211。所述的侧架体上位于所述升降块17的上方设置有一沿纵向延伸的承托梁115,所述承托梁115的两端分别设置有用于支撑所述承托梁115的立柱116,所述立柱116的上端通过焊接的方式与所述的承托梁115固定连接,所述立柱116的下端通过焊接的方式与所述的横梁1121固定连接。所述的驱动机构包括设置于所述承托梁115上的调节螺杆18,所述的调节螺杆18与所述的承托梁115螺纹连接,所述调节螺杆18的下端与所述的升降块17转动连接,所述调节螺杆18的上端固定设置有手轮181。

77.作为一种具体实施方式,本实施例中所述升降块17的上侧面上设置有两个垂直于所述升降块17的上侧面向上延伸的支撑板172,两个所述的支撑板172之间设置有连板173,所述调节螺杆18的下端设置有一限位板182,所述限位板182的下侧面上设置有第二螺柱(图中未示出),且所述的第二螺柱插入到所述连板173的连接孔内。所述的第二螺柱上位于所述连板173的下方设置有限位螺母(图中未示出)。优选的,所述的锁紧螺母的第二螺柱之间设置有紧定螺钉(图中未示出)。

78.工作时,首先将两个工作单元对称的放置在电线杆9的左、右两侧,并连接好第一连接杆71、第二连接杆72和第三连接杆73,并是所述的第二连接杆72处于松弛的状态,即两个夹紧固定架6并未夹紧电线杆9。然后启动液压马达25,与此同时下压第三连接杆73,从而对电线杆9左、右两侧的部分土壤进行松动。然后将整个装置转动90

°

,使真个装置沿前后方向布置。然后再次启动液压马达25,与此同时压第三连接杆73,从而对电线杆9前、后两侧的部分土壤进行松动。然后旋动手轮181,使第二滚轮16向上缩回,直至所述的底架11压紧在地面上。然后拧紧第二连接杆72,即拧紧长螺栓上的固定螺母,使夹紧固定架6夹紧所述的电线杆9。然后向上拉动定位组件,使安装支架的下侧面脱离顶架的上侧面,此时第二弹簧84被压缩,由于电线杆呈上细下粗的锥形结构,当定位组件8向上移动一段距离之后就可以转动,而不会与电线杆发生干涉。然后保持定位组件处于脱离顶架的状态,并转动定位组件8,使定位组件8由水平状态变为竖直状态,再下放定位组件,直至安装支架被第二弹簧重新压紧在顶架上。然后启动油缸4,活塞杆伸出,推动滑架3向内侧移动,直至将所述的电线杆9拔出。

79.折叠工作单元时,首先拆卸活塞杆和第四连接梁31之间的固定连接,然后向外侧翻转拔除架5,同时向内侧推动滑架3,直至达到如图15所示的状态。