环形小孔激光切割的制作方法

环形小孔激光切割

背景技术:

1.在金属加工行业中,比如激光切割、等离子切割和氧气燃料切割等热切割工艺通常是可获得的最经济的方式。典型地,它们适用于预制焊缝边缘、用于切割部件几何形状、或用于切割管材和型材。所有这些热切割工艺都利用集中的高能热源。并且对于所有这些工艺来说,切割速度随着板材厚度的增大而减小。

2.激光切割已日益流行,但在金属切割能力的最大厚度方面受到限制,典型地是大约1英寸至1.5英寸,取决于激光功率。这与比如等离子切割(多达2英寸)和氧气燃料切割(12英寸厚的钢板并不少见)等其他方法形成对比。磨料水射流也是常见的,并且可以切割多达8英寸。

3.为提高厚度能力,激光行业已典型地依赖于简单地增大激光功率。而且,即使有12kw的激光功率,也只能勉强通过2英寸钢厚度切割能力。

4.替代性地,该行业已尝试所谓的lasox工艺。此工艺包含将激光束光斑在工件上聚焦为大的光斑,其中,能量密度足以在传导模式下将工件加热到900℃以上。在这些温度下,氧气切割工艺是通过金属的放热氧化来启用的,金属由于o2流而熔融,这产生了切割切口。

5.当激光被用作热源时,切割速度主要由氧气切割工艺决定。因此,这种方法以美元/英寸计算比传统的氧气燃料加热昂贵。这种方法也由于穿孔困难和飞溅物喷射到光学器件上而面临挑战。另一已知方法是将激光束在工件上聚焦为大的圆环模式的光斑。此圆环光斑旨在足够大,以使o2流吹过内圆环。这种方法使聚焦光斑在传导模式下操作,以将工件加热到高于900℃,因此可以启用氧气切割工艺。在传导模式下,切割速度再次仅由氧气切割工艺决定。已利用一种机械方式来使聚焦光斑以周期性循环图案振荡,然而还没有提出关于整个闭合图案区域上的小孔模式的要求。

技术实现要素:

6.一种组合式激光和氧气切割方法,该方法包含用激光束将要切割的材料的区域加热到启用温度范围、以及将氧气流引入到该经加热的区域中,因此切割该材料。其中,该激光束以周期性路径被引导。

附图说明

7.为了进一步理解本发明的本质和目的,应结合附图来参考以下详细说明,在附图中类似的元件被赋予相同或类似的附图标记,并且在附图中:

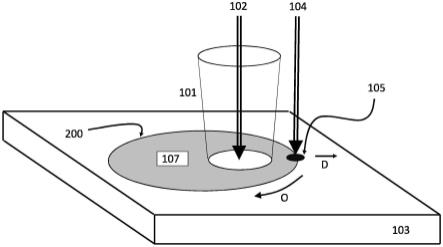

8.图1是根据本发明的一个实施例的环形小孔激光切割的示意图。

9.图2a是根据本发明的一个实施例的非圆形周期性循环图案的示意图。

10.图2b是根据本发明的一个实施例的处于线性平移中的非圆形周期性循环图案的示意图。

11.图3a是根据本发明的一个实施例的开放环形周期性循环图案的示意图。

12.图3b是根据本发明的一个实施例的处于线性平移中的开放环形周期性循环图案

的示意图。

13.图4a是根据本发明的一个实施例的圆形周期性循环图案的示意图。

14.图4b是根据本发明的一个实施例的处于线性平移中的圆形周期性循环图案的示意图。

15.元件编号

16.101=切割喷嘴

17.102=切割气体流

18.103=要切割的材料

19.104=激光束

20.105=聚焦激光束光斑

21.107=经加热的辐照区

22.200=周期性循环图案

23.201=非圆形周期性循环图案

24.202=开放环形周期性循环图案

25.203=圆形周期性循环图案

具体实施方式

26.以下描述了本发明的说明性实施例。虽然本发明易受各种修改和替代形式的影响,但其具体实施例已通过举例在附图中示出并且在本文中详细描述。然而,应理解的是,本文中对具体实施例的说明不旨在将本发明限于所披露的具体形式,而是相反地,其意图是涵盖落入如由所附权利要求限定的本发明的精神和范围内的所有修改、等效物以及替代物。

27.当然,将了解的是,在任何这类实际实施例的研制中,必须做出许多对实现方式特定的决策来实现开发者的特定目标(例如,遵守与系统相关及与商业相关的约束),这些特定目标将随实现方式的不同而变化。此外,将了解的是,这样的研制努力可能是复杂且耗时的,但是对于受益于本披露的本领域普通技术人员而言仍然是例行的尝试。

28.本方法利用所谓的lasox原理,其中,工件必须被加热到高于约900℃至1000℃的温度,以便能够启用氧气切割工艺。然而,在本案中,这不是通过将激光束聚焦为非常大的光斑或圆环光斑并在传导模式下对板进行加热来实现的。而是,本方法利用聚焦为微小光斑的聚焦激光束,因此在1微米波长下产生高于约0.5mw/cm2的小孔模式阈值的功率密度。这个聚焦光斑还以周期性图案振荡。这个周期性图案可以是圆形或半圆形的闭合循环图案或类似的开放循环图案。聚焦光斑在由周期性循环图案扫掠的区域中、针对每mw/cm2的平均功率密度以至少0.5khz的高频振荡。这是这样进行的,其方式使得由周期性循环图案扫掠的区域的平均功率密度保持高于约0.5mw/cm2的小孔阈值。

29.本方法通过将激光束聚焦为直径为(d2-d1)/2的微小聚焦光斑来优化激光切割系统的最大厚度能力。聚焦光斑的直径可以小于约150微米。光斑可以用相对较长焦距的聚焦光学器件产生。聚焦光学器件可以大于200mm,优选大于300mm。聚焦光斑可以在整个周期性循环图案辐照区域上高速振荡。这种振荡可以大于1khz;切割速度越快,振荡频率应该越高。如果周期性循环图案是圆形的,那么具有1mm至3mm或4mm(取决于要切割的工件的厚度)

之间的直径d2的圆形是代表性的。或者,如果聚焦光斑被振荡为非圆形周期性循环图案,那么它用电流镜或通过其他光学方式或电子方式甚至更有效地、机械地可实现。这种方法弥补了现有的所谓的lasox工艺的主要缺陷。这种方法允许用o2辅助气体切割非常厚的板。实际上,这种方法允许切割出基本上与氧气燃料切割一样厚的板。优选的取向是使辅助气体和聚焦激光束通过共同的喷嘴递送而同轴地递送到工件上。在微小聚焦光斑光束的高频运动振荡下,工件从环形圆环接收的平均功率密度也高于小孔的阈值。这使激光能够加热环形的内部部分中的工件的部分,同时实际上在环形本身的圆环中以小孔模式开始切割。环形小孔圆环区域中的光束振荡可以通过在高频下扰动光学器件来机械地实现,或者通过控制激光谐振器来光学地或电子地实现。

30.下式定义了本系统。

31.其中:

32.d1=圆环光斑的内径(见附图)(优选地,d1》0.1mm)

33.d2=圆环光斑的外径(见附图)

34.d=(d2-d1)/2

35.f=系统的焦距(优选地,f》200mm)

36.m2=激光束质量因子

37.λ=激光的波长

38.p=激光的功率

39.pd=聚焦光束光斑的功率密度

40.pa=圆环内部的平均功率密度

41.d~m2*λ*f/(π*d)

42.pd=p/(π*d2/4)》0.5mw/cm2(优选地,pd》5mw/cm2)

43.pa=p/[((π*d22)/4)-((π*d12)/4)](优选地,pa》0.5mw/cm2)

[0044]

本方法相对于现有技术的优点如下。聚焦光学器件的长焦距保护光学器件免受焊接飞溅物的影响。长焦距产生长瑞利长度(zr),因此在厚工件切割期间提供较好的切割质量。环形区域中的小孔模式能够更快地进行深度穿透切割,同时更有效地加热工件。环形区域中的孔确定了切口宽度;通过实现1mm至2mm的大的切口,它使得辅助气体能够较有效地在切口内部深处流动,用氧气辅助气体进行深度氧气切割,并且用氮气辅助气体进行清洁无浮渣切割。

[0045]

通过相同激光机器以及针对本环形小孔激光切割的简单的聚焦头改装,终端用户客户可以比用氧气燃料更快地切割厚得多的板。由于较宽切口中的更好的辅助气体流,与传统的激光切割相比,切割质量更好。与传统的激光切割相比,切割速度得到提高。

[0046]

转向图1至图4b,提供了一种环形小孔激光切割方法。典型的切割喷嘴101将切割气体流102引导到要切割的材料103的表面。切割气体102可以是氧气。激光束104被引导以形成聚焦光斑105。聚焦光斑105以周期性循环图案200被引导,因此产生经加热的辐照区107。经加热的辐照区107将达到接近点火温度的温度,典型地高于900℃至1000℃。当与切割气体102接触时,经加热的辐照区107中的金属将气化并在要切割的材料103中产生孔。当激光束104继续围绕周期性循环图案200振荡时,切割喷嘴101并且因此切割气体102在整个要切割的材料103上在线性方向d上移动。

[0047]

经加热的辐照区107可以在1微米波长下具有高于0.5mw/cm2的小孔模式阈值的功率密度。这允许要切割的材料103沸腾并形成蒸气柱。因此形成了激光束小孔,该激光束小孔穿透要切割的材料,并且被熔融材料围绕。当切割喷嘴101、并且因此切割气体102在整个要切割的材料103上移动时,小孔以及由此产生的穿透随之移动,因此实现了要切割的材料103的切割。

[0048]

周期性循环图案可以是本领域技术人员可获得的任何实际形状。作为非限制性示例,如图2a和图2b所指示,周期性循环图案可以是非圆形的周期性循环图案201。虽然振荡方向o在附图中被指示为顺时针方向,但是振荡方向o可以是顺时针方向、逆时针方向,或者可以在两者之间交替。这种振荡图案可以是不对称的,如图2b所示,更近似圆形的图案的部分a在前导方向上被定向。对于任何给定周期,相比在部分b(不太近似圆形的部分)中,聚焦光斑105将在部分a中较长时间地与要切割的材料接触,这种定向将最大激光功率提供到热影响区107。然而,本领域技术人员可以以最适合于应用的方式将非圆形周期性循环图案201定向。

[0049]

作为另一非限制性示例,可以是如图3所指示的圆形(半圆形)或非圆形开放环形202。振荡方向o可以是顺时针方向、逆时针方向,或者可以在两者之间交替。此振荡图案仅将激光功率引入并集中到热影响区107的前导边缘。因此,在所有条件相同的情况下,可以使切割深度潜力提高或切割速度提高。

[0050]

作为又一非限制性示例,可以是如图4所指示的圆形环形203。振荡方向o可以是顺时针方向、逆时针方向,或者可以在两者之间交替。这种振荡图案产生了更均匀分布的经加热的辐照区107,并且因此可能具有较普遍的应用。

[0051]

应当理解,由本领域技术人员可在如所附权利要求中所表述的本发明的原则和范围内做出本文已经描述以解释本发明的本质的细节、材料、步骤和零件布置上的许多附加的改变。因此,本发明不旨在限于以上给出的示例中的具体实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1