大板幅薄型金属复合板的加工方法与流程

1.本发明涉及复合板加工技术领域,尤其涉及大板幅薄型金属复合板的加工方法。

背景技术:

2.目前的金属复合板加工过程普遍存在高温环节。持续高温状态下,金属复合板界面会产生脆硬的化合物。这种化合物的存在导致金属复合板界面强度急剧下降,同时还引起界面电导率的上升。这些都会导致材料分层、导电时出现温度上升等情况,影响金属复合板的应用。

3.爆炸复合是利用炸药在爆炸过程中产生的巨大能量及冲击力,使两种或两种以上的材料迅速碰撞,在界面产生塑性变形、局部熔化以及原子间的相互扩散,从而使基体牢固结合的特种加工技术。它能够在瞬间使同种、异种金属快速的连接起来,所以可以利用爆炸焊技术制作大面积的各种组合、尺寸及用途的双金属和多金属复合材料。

4.但是,传统空气中爆炸复合采用2000-3000m/s左右爆速的粉状炸药,将其铺设到复板表面。炸药在复板表面爆炸,由于空气的可压缩性,传递到复板表面的压力较小。因此,复板和基板之间需要更长的距离进行加速,来满足复板和基板撞击结合的速度要求。一般来说,复板到基板之间的距离达到2mm左右。这样导致传统空气中爆炸复合在生产复板厚度小于2mm的材料时容易出现拉断的现象。所以传统空气中爆炸复合不能直接生产复板厚度小于1mm的复合材料。采用爆速更高的炸药,容易出现复合率降低的问题。

技术实现要素:

5.基于背景技术存在的技术问题,本发明提出了大板幅薄型金属复合板的加工方法,制备的金属复合板具有结合强度高、表面质量好、接头阻抗值低等优点。

6.本发明提出的大板幅薄型金属复合板的加工方法,方法步骤如下:

7.s1:金属复合板的装配

8.在基板上端均匀放置若干内支撑,然后再将复板置于内支撑的上端,并使复板和基板之间形成局部真空;

9.s2:金属复合板的复合

10.将装配后的金属复合板放置在水槽内的底座上,并通过支脚对下端设置有用于盛放炸药的药框的支撑板进行固定,并通过插接在药框内的起爆雷管的起爆引线进行起爆以实现金属复合板的复合。

11.优选地,所述基板为铝板,所述复板为铜板。

12.优选地,所述铜板的厚度为0.1-2mm。

13.优选地,所述复板和基板之间形成局部真空的方法为:将基板和复板外周通过密封胶密封以使基板和复板之间形成密闭空间,并在密封胶上开一出气孔,将该复合板置于加热炉中进行加热,然后通过密封胶将出气孔密封,并将复合板冷却至室温即可。

14.优选地,所述内支撑为小颗粒金属球通过与粘性有机溶剂混合形成小球,然后通

过加热使有机溶剂挥发以形成多孔结构。

15.优选地,所述小颗粒金属球的材质与基板/复板相同。

16.优选地,位于水下的所述支撑板上端至水面的距离为200-500mm。

17.优选地,所述炸药框内的炸药为乳化炸药或水胶炸药,炸药的爆速为3000-5200m/s。

18.优选地,所述基板远离所述复板的一侧和所述复板远离所述基板的一侧均设置有缓冲垫。

19.优选地,所述药框底部倾斜设置,且所述药框装有起爆雷管的一侧至复合板的距离最近;所述药框的倾斜角度为0-15

°

。

20.优选地,所述药框底部水平设置,且所述药框装有起爆雷管的一侧的装药厚度最大;所述药框内的炸药上端面呈梯形或三角形。

21.本发明的有益技术效果:

22.(1)本发明的复板和基板形成局部真空,能够避免空气对板材复合质量的影响,且采用本发明的技术可以使用更高爆速、能量更加集中的乳化炸药或水胶炸药进行爆炸焊接,且高爆速的乳化炸药并不会使薄板复合出现复合率降低的问题。

23.(2)采用本发明的内支撑结构很好的解决了大板幅薄板在焊接过程中容易出现弯曲、支撑结构容易导致板材凸起等质量问题,从而提高了板材的复合质量。

附图说明

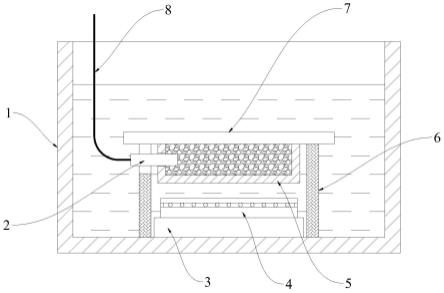

24.图1为本发明提出的大板幅薄型金属复合板爆炸焊接时结构示意图;

25.图2为本发明提出的大板幅薄型金属复合板的结构示意图;

26.图3为本发明提出的金属复合板的显微镜截面图;

27.图4为本发明提出的药框的结构示意图;

28.图5为本发明提出的另一实施例的药框的结构示意图。

29.图中:1-水槽、2-起爆雷管、3-底座、4-金属复合板、41-复板、42-出气孔、43-基板、44-密封胶、45-内支撑、46-缓冲垫、5-药框、6-支撑腿、7-支撑板、8-起爆引线。

具体实施方式

30.实施例1

31.本发明提出的大板幅薄型金属复合板的加工方法,方法步骤如下:

32.s1:金属复合板的装配

33.在基板上端均匀放置若干内支撑,然后再将复板置于内支撑的上端,并使复板和基板之间形成局部真空;

34.s2:金属复合板的复合

35.将装配后的金属复合板放置在水槽内的底座上,并通过支脚对下端设置有用于盛放炸药的药框的支撑板进行固定,并通过插接在药框内的起爆雷管的起爆引线进行起爆以实现金属复合板的复合。

36.基板为铝板,复板为铜板;铜板的厚度为0.8mm。

37.复板和基板之间形成局部真空的方法为:将基板和复板外周通过密封胶密封以使

基板和复板之间形成密闭空间,并在密封胶上开一出气孔,将该复合板置于加热炉中进行加热,然后通过密封胶将出气孔密封,并将复合板冷却至室温即可。

38.内支撑为小颗粒铜通过与粘性有机溶剂混合形成小球,然后通过加热使有机溶剂挥发以形成多孔结构,粘性有机溶剂可采用石蜡等,高温烧结使微球与微球接触的部分融合粘结在一起,形成一个多孔的由微球互相支撑连接组成的小球。

39.位于水下的所述支撑板上端至水面的距离为300mm。

40.炸药框内的炸药为乳化炸药,爆速为4500m/s。

41.基板远离所述复板的一侧和所述复板远离所述基板的一侧均设置有缓冲垫,缓冲垫为橡胶片。

42.药框底部倾斜设置,且所述药框装有起爆雷管的一侧至复合板的距离最近;所述药框的倾斜角度为10

°

。

43.实施例2

44.本发明提出的大板幅薄型金属复合板的加工方法,方法步骤如下:

45.s1:金属复合板的装配

46.在基板上端均匀放置若干内支撑,然后再将复板置于内支撑的上端,并使复板和基板之间形成局部真空;

47.s2:金属复合板的复合

48.将装配后的金属复合板放置在水槽内的底座上,并通过支脚对下端设置有用于盛放炸药的药框的支撑板进行固定,并通过插接在药框内的起爆雷管的起爆引线进行起爆以实现金属复合板的复合。

49.基板为铝板,复板为铜板;铜板的厚度为2mm。

50.复板和基板之间形成局部真空的方法为:将基板和复板外周通过密封胶密封以使基板和复板之间形成密闭空间,并在密封胶上开一出气孔,将该复合板置于加热炉中进行加热,然后通过密封胶将出气孔密封,并将复合板冷却至室温即可。

51.内支撑为小颗粒铜通过与粘性有机溶剂混合形成小球,然后通过加热使有机溶剂挥发以形成多孔结构,粘性有机溶剂可采用石蜡等,高温烧结使微球与微球接触的部分融合粘结在一起,形成一个多孔的由微球互相支撑连接组成的小球。

52.位于水下的所述支撑板上端至水面的距离为500mm。

53.炸药框内的炸药为乳化炸药,爆速为5200m/s。

54.基板远离所述复板的一侧和所述复板远离所述基板的一侧均设置有缓冲垫,缓冲垫为橡胶片。

55.药框底部倾斜设置,且所述药框装有起爆雷管的一侧至复合板的距离最近;所述药框的倾斜角度为15

°

。

56.实施例3

57.本发明提出的大板幅薄型金属复合板的加工方法,方法步骤如下:

58.s1:金属复合板的装配

59.在基板上端均匀放置若干内支撑,然后再将复板置于内支撑的上端,并使复板和基板之间形成局部真空;

60.s2:金属复合板的复合

61.将装配后的金属复合板放置在水槽内的底座上,并通过支脚对下端设置有用于盛放炸药的药框的支撑板进行固定,并通过插接在药框内的起爆雷管的起爆引线进行起爆以实现金属复合板的复合。

62.基板为铝板,复板为铜板;铜板的厚度为0.2mm。

63.复板和基板之间形成局部真空的方法为:将基板和复板外周通过密封胶密封以使基板和复板之间形成密闭空间,并在密封胶上开一出气孔,将该复合板置于加热炉中进行加热,然后通过密封胶将出气孔密封,并将复合板冷却至室温即可。

64.内支撑为小颗粒铝通过与粘性有机溶剂混合形成小球,然后通过加热使有机溶剂挥发以形成多孔结构,粘性有机溶剂可采用石蜡等,高温烧结使微球与微球接触的部分融合粘结在一起,形成一个多孔的由微球互相支撑连接组成的小球。

65.位于水下的所述支撑板上端至水面的距离为200mm。

66.炸药框内的炸药为水胶炸药,爆速为3500m/s。

67.基板远离所述复板的一侧和所述复板远离所述基板的一侧均设置有缓冲垫,缓冲垫为橡胶片。

68.药框底部水平设置,且所述药框装有起爆雷管的一侧的装药厚度最大;所述药框内的炸药上端面呈梯形。

69.参照图4和图5,通过对药框内炸药分布的调整能够进一步提高复合板的爆炸焊接效果。

70.对实施例1制备的铜铝金属复合板及现有的处理方式的抗剪切强度、接头阻抗进行测定,结果如表1-2。

71.表1复合板性能测定

72.组别实施例1热轧热轧+退火抗剪切强度/mpa755533

73.表2复合铜铝材料接头阻抗测试结果

74.组别实施例1冷轧钎焊冷轧+退火扩散焊接头阻抗值/ω0.0720.0790.0880.0820.103

75.由表1和2可以看出本发明水下爆炸焊接制备的铜铝复合材料具有更高的抗剪切强度和更低的接头阻抗值。

76.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1