一种旋叶式压缩机转子专用槽口自动去毛刺装置的制作方法

1.本发明涉及金属机械加工技术领域,尤其涉及一种旋叶式压缩机转子专用槽口自动去毛刺装置。

背景技术:

2.空调压缩机转子的转体四周均分5个槽,每个槽模锻成型然后再对5个槽、外圆及端面均采用磨削加工,加工时两面的结合部会出现棱边和毛刺,毛刺的存在会对压缩机的装配及压缩机总成运行乃至运行震动噪声等会带来直接影响,因此必须要去除毛刺。

3.现有的去毛刺的方法一般通过人工去毛刺方式采用锉刀或者油石直接对棱边进行倒棱去毛刺,倒棱大小较难控制,从而导致棱边倒棱不均匀,降低了产品生产质量。

技术实现要素:

4.本发明的目的在于提供一种旋叶式压缩机转子专用槽口自动去毛刺装置,旨在解决通过人工去毛刺的方式会降低产品的生产质量的问题。

5.为实现上述目的,本发明提供了一种旋叶式压缩机转子专用槽口自动去毛刺装置,包括工作台、工装定位机构、压紧机构、端面槽口倒角机构、端面圆弧倒角机构和槽内去毛刺机构;

6.所述工装定位机构设置于所述工作台顶部中心处,所述压紧机构、所述端面槽口倒角机构、所述端面圆弧倒角机构和所述槽内去毛刺机构均设置于所述工作台顶部,并分别位于所述工装定位机构四周。

7.其中,所述工装定位机构包括伺服电机、连接盘、定位座、防转销和防错位感应器,所述伺服电机与所述工作台固定连接,并贯穿所述工作台,所述连接盘与所述伺服电机输出端固定连接,并位于所述工作台顶部,所述定位座与所述连接盘固定连接,并位于远离所述伺服电机的一侧,所述防转销与所述定位座固定连接,并位于所述定位座顶部,所述防错位感应器与所述连接盘固定连接,并位于靠近所述定位座的一侧。

8.其中,所述压紧机构包括第一安装支架、第一前后移动气缸、第二安装支架、第一上下移动气缸、压头安装支架和压头,所述第一安装支架与所述工作台固定连接,并位于所述工作台顶部,所述第一前后移动气缸与所述第一安装支架固定连接,并位于远离所述工作台的一侧,所述第二安装支架与所述第一前后移动气缸输出端固定连接,所述第一上下移动气缸与所述第二安装支架固定连接,并位于远离所述第一前后移动气缸的一侧,所述压头安装支架与所述第一上下移动气缸输出端固定连接,所述压头与所述压头安装支架固定连接,并位于远离所述第一上下移动气缸的一侧。

9.其中,所述端面槽口倒角机构包括第一驱动机构、刀具座和菱形刀具,所述第一驱动机构设置于所述工作台顶部,所述刀具座设置于所述第一驱动机构的一侧,所述菱形刀具与所述刀具座固定连接,并位于远离所述第一驱动机构的一侧。

10.其中,所述第一驱动机构包括后端限位块、第一固定块、第二前后移动气缸、前端

限位销、第三安装支架、上端限位块、第二固定块、第二上下移动气缸、下端限位销和第四安装支架,所述后端限位块与所述工作台固定连接,并位于所述工作台顶部,所述第一固定块设置于所述后端限位块的一侧,所述第二前后移动气缸与所述后端限位块滑动连接,并位于所述后端限位块四周,所述前端限位销设置于所述后端限位块靠近所述第一固定块的一侧,所述第三安装支架与所述第二前后移动气缸输出端固定连接,所述上端限位块与所述第三安装支架固定连接,并位于所述第三安装支架外侧壁,所述第二固定块设置于所述上端限位块的一侧,所述第二上下移动气缸与所述上端限位块滑动连接,并位于所述上端限位块四周,所述下端限位销设置于所述上端限位块靠近所述第二固定块的一侧,所述第四安装支架与所述第二上下移动气缸输出端固定连接,并与所述刀具座固定连接。

11.其中,所述端面圆弧倒角机构包括第二驱动机构、驱动电机、连接杆和锥形刀具,所述第二驱动机构设置于所述工作台顶部,所述驱动电机设置于所述第二驱动机构的一侧,所述连接杆与所述驱动电机输出端固定连接,所述锥形刀具与所述连接杆固定连接,并位于远离所述驱动电机的一侧。

12.其中,所述槽内去毛刺机构包括第三驱动机构、连接座和t形刀具,所述第三驱动机构设置于所述工作台顶部,所述连接座设置于所述第三驱动机构的一侧,所述t形刀具与所述连接座固定连接,并位于远离所述第三驱动机构的一侧。

13.本发明的一种旋叶式压缩机转子专用槽口自动去毛刺装置,在对旋叶式压缩机转子的工件进行加工时,首先将工件放置于所述工装定位机构上,通过所述工装定位机构限制工件发生转动,然后通过所述压紧机构将工件压紧在所述工装定位机构上,最后通过所述端面槽口倒角机构、所述端面圆弧倒角机构和所述槽内去毛刺机构分别使用不同的刀具对工件的进行端面槽口倒角、端面圆弧倒角和槽内去毛刺,整个加工过程无需人工参与,提高了对工件的加工效果,进而提高了工件的生产质量,解决了通过人工去毛刺的方式会降低产品的生产质量的问题。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

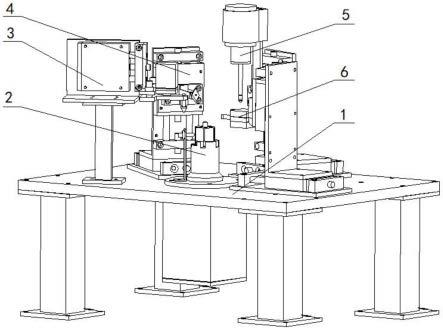

15.图1是本发明提供的一种旋叶式压缩机转子专用槽口自动去毛刺装置的结构示意图。

16.图2是工装定位机构的结构示意图。

17.图3是压紧机构的结构示意图。

18.图4是端面槽口倒角机构的结构示意图。

19.图5是端面圆弧倒角机构的结构示意图。

20.图6是槽内去毛刺机构的结构示意图。

21.图7是工件的示意图。

22.1-工作台、2-工装定位机构、3-压紧机构、4-端面槽口倒角机构、5-端面圆弧倒角机构、6-槽内去毛刺机构、21-伺服电机、22-连接盘、23-定位座、24-防转销、25-防错位感应

器、31-第一安装支架、32-第一前后移动气缸、33-第二安装支架、34-第一上下移动气缸、35-压头安装支架、36-压头、41-第一驱动机构、42-刀具座、43-菱形刀具、401-后端限位块、402-第一固定块、403-第二前后移动气缸、404-前端限位销、405-第三安装支架、406-上端限位块、407-第二固定块、408-第二上下移动气缸、409-下端限位销、410-第四安装支架、51-第二驱动机构、52-驱动电机、53-连接杆、54-锥形刀具、61-第三驱动机构、62-连接座、63-t形刀具。

具体实施方式

23.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

24.请参阅图1至图7,本发明提供一种旋叶式压缩机转子专用槽口自动去毛刺装置,包括工作台1、工装定位机构2、压紧机构3、端面槽口倒角机构4、端面圆弧倒角机构5和槽内去毛刺机构6;

25.所述工装定位机构2设置于所述工作台1顶部中心处,所述压紧机构3、所述端面槽口倒角机构4、所述端面圆弧倒角机构5和所述槽内去毛刺机构6均设置于所述工作台1顶部,并分别位于所述工装定位机构2四周。

26.具体的,所述工作台1为所述工装定位机构2、所述压紧机构3、所述端面槽口倒角机构4、所述端面圆弧倒角机构5和所述槽内去毛刺机构6提供安装条件,在对旋叶式压缩机转子的工件进行加工时,首先将工件放置于所述工装定位机构2上,通过所述工装定位机构2限制工件发生转动,然后通过所述压紧机构3将工件压紧在所述工装定位机构2上,最后通过所述端面槽口倒角机构4、所述端面圆弧倒角机构5和所述槽内去毛刺机构6分别使用不同的刀具对工件的进行端面槽口倒角、端面圆弧倒角和槽内去毛刺,整个加工过程无需人工参与,提高了对工件的加工效果,进而提高了工件的生产质量,解决了通过人工去毛刺的方式会降低产品的生产质量的问题

27.进一步的,所述工装定位机构2包括伺服电机21、连接盘22、定位座23、防转销24和防错位感应器25,所述伺服电机21与所述工作台1固定连接,并贯穿所述工作台1,所述连接盘22与所述伺服电机21输出端固定连接,并位于所述工作台1顶部,所述定位座23与所述连接盘22固定连接,并位于远离所述伺服电机21的一侧,所述防转销24与所述定位座23固定连接,并位于所述定位座23顶部,所述防错位感应器25与所述连接盘22固定连接,并位于靠近所述定位座23的一侧。

28.具体的,所述定位座23用于放置待加工的工件,所述防转销24使放在定位座23上的工件定心及定向,确保工件加工位置正确,所述伺服电机21用于驱动所述连接盘22带动所述定位座23在所述工作台1上转动,进而带动工件转动,进行角度调整,自动实现工件6个槽都能完成加工,防错位感应器25确认工件旋转是否到位进行防错。

29.进一步的,所述压紧机构3包括第一安装支架31、第一前后移动气缸32、第二安装支架33、第一上下移动气缸34、压头安装支架35和压头36,所述第一安装支架31与所述工作台1固定连接,并位于所述工作台1顶部,所述第一前后移动气缸32与所述第一安装支架31固定连接,并位于远离所述工作台1的一侧,所述第二安装支架33与所述第一前后移动气缸

32输出端固定连接,所述第一上下移动气缸34与所述第二安装支架33固定连接,并位于远离所述第一前后移动气缸32的一侧,所述压头安装支架35与所述第一上下移动气缸34输出端固定连接,所述压头36与所述压头安装支架35固定连接,并位于远离所述第一上下移动气缸34的一侧。

30.具体的,所述第一安装支架31安装在所述工作台1,所述第一前后移动气缸32安装在所述第一安装支架31上,所述第一上下移动气缸34通过所述第二安装支架33与所述第一前后移动气缸32固定,同时,所述压头36通过所述压头安装支架35固定在所述第一上下移动气缸34上。所述第一前后移动气缸32前后移动使所述压头36移到工件的压紧上方和回退到安全位置,所述第一上下移动气缸34上下移动使所述压头36压紧工件和回退到安全位置。

31.进一步的,所述端面槽口倒角机构4包括第一驱动机构41、刀具座42和菱形刀具43,所述第一驱动机构41设置于所述工作台1顶部,所述刀具座42设置于所述第一驱动机构41的一侧,所述菱形刀具43与所述刀具座42固定连接,并位于远离所述第一驱动机构41的一侧。所述第一驱动机构41包括后端限位块401、第一固定块402、第二前后移动气缸403、前端限位销404、第三安装支架405、上端限位块406、第二固定块407、第二上下移动气缸408、下端限位销409和第四安装支架410,所述后端限位块401与所述工作台1固定连接,并位于所述工作台1顶部,所述第一固定块402设置于所述后端限位块401的一侧,所述第二前后移动气缸403与所述后端限位块401滑动连接,并位于所述后端限位块401四周,所述前端限位销404设置于所述后端限位块401靠近所述第一固定块402的一侧,所述第三安装支架405与所述第二前后移动气缸403输出端固定连接,所述上端限位块406与所述第三安装支架405固定连接,并位于所述第三安装支架405外侧壁,所述第二固定块407设置于所述上端限位块406的一侧,所述第二上下移动气缸408与所述上端限位块406滑动连接,并位于所述上端限位块406四周,所述下端限位销409设置于所述上端限位块406靠近所述第二固定块407的一侧,所述第四安装支架410与所述第二上下移动气缸408输出端固定连接,并与所述刀具座42固定连接。

32.具体的,所述第一驱动机构41用于驱动所述刀具座42上的菱形刀具43移动,使得所述菱形刀具43对工件进行端面槽口倒角,具体的,通过所述前端限位销404可调节所述第一固定块402在所述后端限位块401上的位置,从而改变所述第二前后移动气缸403在所述后端限位块401上的滑动范围,推动所述第一固定块402在所述后端限位块401上滑动,使得所述第一固定块402将所述第二前后移动气缸403抵在所述后端限位块401上,然后通过所述前端限位销404将所述第一固定块402固定在所述后端限位块401上,实现对所述第二前后移动气缸403的位置固定,所述第二上下移动气缸408的位置调整和固定同理,所述第二上下移动气缸408通过所述第三安装支架405安装在所述第二前后移动气缸403输出端上,通过所述第二前后移动气缸403、所述第二上下移动气缸408移动使专用的所述菱形刀具43移动到工件加工位置和回退到安全位置。同时实现对工件1倒角部位进行倒棱的过程,由于所述第二固定块407在所述上端限位块406上的位置可通过下端限位销409调节,可实现倒角大小可调;所述刀具座42采用可浮动材料制成可以左右浮动,所述棱形刀具两边都有切削刃口,可以同时对工件两棱边均匀倒角。所述第一驱动机构41、所述第二驱动机构51和所述第三驱动机构61的结构相同。

33.进一步的,所述端面圆弧倒角机构5包括第二驱动机构51、驱动电机52、连接杆53和锥形刀具54,所述第二驱动机构51设置于所述工作台1顶部,所述驱动电机52设置于所述第二驱动机构51的一侧,所述连接杆53与所述驱动电机52输出端固定连接,所述锥形刀具54与所述连接杆53固定连接,并位于远离所述驱动电机52的一侧。

34.具体的,通过所述第二驱动机构51的前后移动气缸、上下移动气缸移动使专用的所述锥形刀具54移动到工件加工位置并暂停,所述驱动电机52通过所述连接杆53带动所述锥形刀具54旋转,实现对工件2倒角部位进行倒棱的过程。

35.进一步的,所述槽内去毛刺机构6包括第三驱动机构61、连接座62和t形刀具63,所述第三驱动机构61设置于所述工作台1顶部,所述连接座62设置于所述第三驱动机构61的一侧,所述t形刀具63与所述连接座62固定连接,并位于远离所述第三驱动机构61的一侧。

36.具体的,通过所述第三驱动机构61的前后移动气缸、上下移动气缸移动使专用的所述t形刀具63移动到工件加工位置和回退到安全位置,同时实现了对工件3去毛刺部位进行去毛刺的过程。

37.通过上述机构分别完成一个槽口加工后,然后再通过所述工装定位机构2中的伺服电机21带动定位座23及工件旋转到第二个槽口位置(旋转72度),并且通过防错位感应器25确认工件旋转是否到位进行防错,旋转到位后再次通过所述端面槽口倒角机构4、所述端面圆弧倒角机构5、所述槽内去毛刺机构6重复第一次加工过程,经过五次反复上述的动作后完成工件的加工。

38.本发明公开了一种旋叶式压缩机转子专用槽口自动倒棱去毛刺设备。人工手动上料在所述定位座23上,通过所述工装定位机构2中的所述定位座23上的中心孔,所述防转销24使放在所述定位座23上的工件定心及定向。然后通过所述压紧机构3中的所述第一前后移动气缸32,所述第一上下移动气缸34带动所述压头36向前向下移动到工件中心孔上方并压紧工件。然后通过所述端面槽口倒角机构4、端面圆弧倒角机构5、槽内去毛刺机构6中的所述第二前后移动气缸403,所述第二上下移动气缸408分别带动机构上的不同专用刀具同时移动到工件不同位置的槽口进行倒棱、去毛刺,分别完成一个槽口加工后,再次通过所述工装定位机构2中的所述伺服电机21带动所述定位座23及工件旋转到第二个槽口位置(旋转72度),并且通过所述防错位感应器25确认工件旋转是否到位进行防错,旋转到位后再次通过所述端面槽口倒角机构4、所述端面圆弧倒角机构5、所述槽内去毛刺机构6重复第一次加工过程,经过五次反复上述的动作后完成工件的加工。

39.以上所揭露的仅为本发明一种旋叶式压缩机转子专用槽口自动去毛刺装置较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1