本发明涉及金属加工,具体为一种金属加工成型设备。

背景技术:

1、现有金属原件加工成型时,其中最重要的一部分就是对金属原件的冲压,现有冲压组件由上下两组构成,将原件放置在下模具上,利用上模具的下压对其之间的原件进行冲压加工成型;

2、经检索,专利申请号为202020997561.4的申请书中,公开了一种金属加工成型设备,包括装置外壳、型腔、衔接板和复位弹簧,所述装置外壳上螺栓安装有液压缸,且液压缸上安装有液压杆,所述液压杆的底端螺钉连接有固定板,所述连接线的尾端栓接有衔接板,且衔接板卡合连接在型腔内,并且衔接板的底端螺钉连接有清理板,所述衔接板上焊接固定有复位弹簧,且复位弹簧的尾端焊接固定在型腔内。该金属加工成型设备设置有清理板,推板能够带动连接线在导向轮上进行滑动,此时两侧的连接线能够带动两侧的衔接板同时向中间运动,能够方便快捷的将型腔中的灰尘和杂质推送至收集槽中进行清理,进而方便后续金属零件的加工,增加了装置的使用多样性;

3、上述申请文件通过清理板的设置实现对于废料的清理,但是仍旧采用上下两组冲压组件对其之间的原件进行冲压,但是首先,只能利用顶侧的冲压组件对底侧的原件进行冲压,无法从底侧对原件进行同步冲压,冲压效率有限,此外,手持原件放置在相应位置再进行冲压的方式自动化程度较低,难以保证冲压效率,进一步说明的事,即使部分自动化调位的调节机构也为机械手式夹持转料,稳定性虽高,但是夹持力可能导致原件形变损坏。

4、因此,我们提出了一种金属加工成型设备。

技术实现思路

1、针对现有技术的不足,本发明提供了一种金属加工成型设备,解决了现有装置难以根据需求对金属原件进行双面冲压加工成型效率较低的问题。

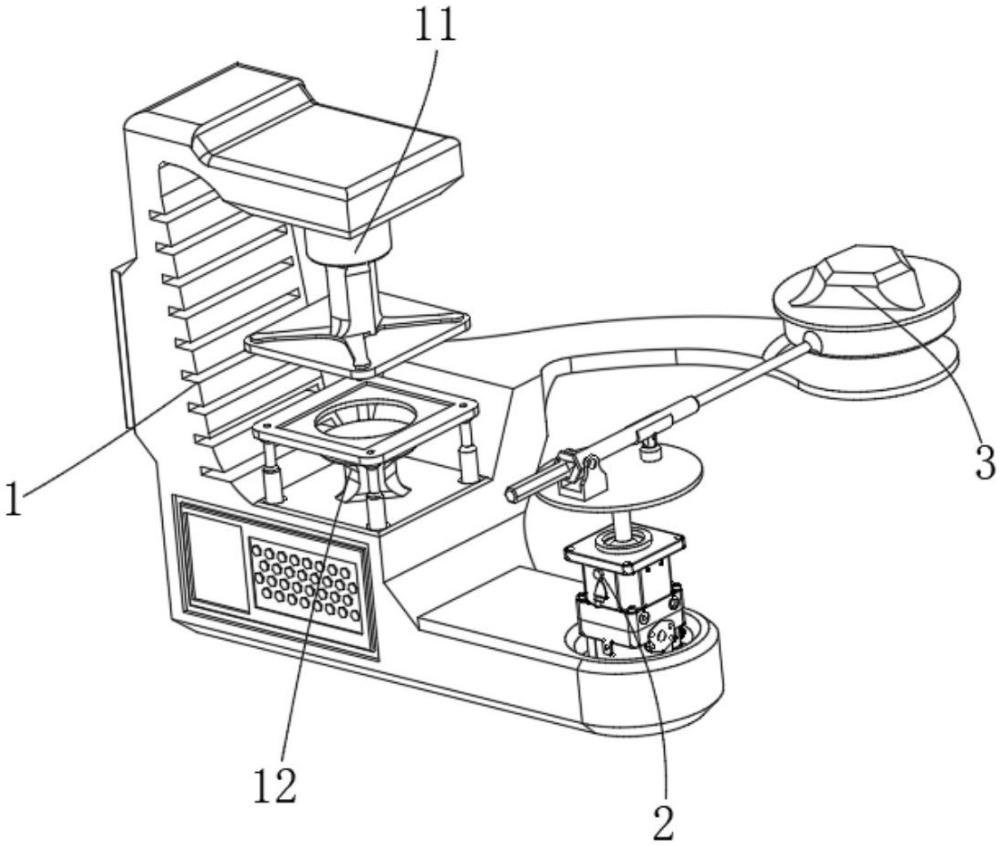

2、为实现以上目的,本发明通过以下技术方案予以实现:一种金属加工成型设备,包括冲压机座,所述冲压机座中设置有用于对其之间金属原件进行上下两个面板进行相应冲压的下冲压组件及上冲压组件,所述冲压机座的侧壁上固定安装有用于对其中各组件进行统一自动化调控的控制面板,所述冲压机座的侧壁上还设置有用于对各参数进行设定、调节和显示的显示屏组;

3、所述冲压机座的斜侧设置有用于对底侧金属原件进行吸附和换位的转料组件,且冲压机座的顶部还设置有输出端连接有转料组件并对其位置进行调节的调节组件。

4、作为本发明所述金属加工成型设备的一种优选方案,所述冲压机座内侧的顶面上固定安装有上冲压组件,所述上冲压组件的主体为固定连接在冲压机座上的上液压缸组,所述上液压缸组输出轴的底端装配有控制面板,且控制面板的底部设置有上冲压部;

5、其中,上液压缸组作为驱动源驱动底侧的控制面板上下移动,从而对其与下冲压组件之间所放置的金属原件进行冲压加工成型。

6、作为本发明所述金属加工成型设备的一种优选方案,所述上液压缸组输出轴的底端固定安装有呈“x”形的机架,所述机架的外端及上冲压模上的相应位置上开设有第一紧固螺孔,且控制面板通过紧固螺栓配合第一紧固螺孔安装在机架的底部;

7、其中,机架的设置,能够配合紧固螺栓将上冲压模固定安装在机架的底部,从而达到将相应形状和规格上冲压模固定安装在上冲压组件上的效果,从而实现对于金属原件顶面进行相应形状的冲压成型。

8、作为本发明所述金属加工成型设备的一种优选方案,所述下冲压组件的主体为四组呈矩形分布的下液压缸组,四组所述下液压缸组的顶端装配有下冲压模,所述下冲压模的四个角处开设有下紧固螺孔,所述下冲压模通过紧固螺栓与下紧固螺孔固定安装在四组下液压缸组的顶端上,且下冲压模的顶部还开设有与上冲压组件底侧规格相适配的下冲压部;

9、其中,下液压缸组的设置能够驱动其顶侧的下冲压模上下移动,对放置在其上的金属原件进行放置,并配合上冲压组件对其之间的金属原件进行稳定夹持,便于对其之间的原件进行冲压成型。

10、作为本发明所述金属加工成型设备的一种优选方案,所述下冲压模的中部开设有贯通的下冲压槽,所述下冲压组件还包括有固定安装在冲压机座上且处于四组下液压缸组之间中心处的顶座,且顶座的顶部固定安装有与下冲压槽规格相适配的冲压盘;

11、其中,下冲压模中部下冲压槽的设置,能够配合底侧的顶座以及冲压盘对放置在下冲压模上的金属原件的底侧面部进行冲压加工成型。

12、作为本发明所述金属加工成型设备的一种优选方案,所述冲压机座的前端固定安装有向前探出的前端座,所述前端座的顶部固定安装有调节组件,所述调节组件的主体为驱动电机,且驱动电机输出轴的顶端固定连接有转盘;

13、其中,前端座的设置能够对调节组件的位置进行相应安装,保证对其进行稳定安装和限位。

14、作为本发明所述金属加工成型设备的一种优选方案,所述转盘的顶部固定安装有转座,所述转座的内侧转动套装有杆套,所述杆套的外端固定安装有第二电动缸组,且第二电动缸组输出轴的外端穿过杆套固定连接有;

15、其中,转座转动套装的设置可使其内侧的杆套进行一定角度的旋动,进而调节其内侧第二电动缸组外端转料组件的高度,实现对于其底侧金属原件进行相应高度和角度的调位,实现自动化输送金属原件和后续冲压加工的效果,保证冲压加工成型效率。

16、作为本发明所述金属加工成型设备的一种优选方案,所述转盘的顶部固定安装有与转座位置相对的第一电动缸组,所述第一电动缸组输出轴的顶端转动连接有卡套,所述卡套为四分之三环形筒,且卡套的顶侧卡装在杆套上;

17、其中,卡套形状的设置,便于使其顶侧的杆套滑动套装在其中,并由底侧的第一电动缸组驱动杆套旋动并进行角度调节,从而对第二电动缸组外端转料组件的竖向位置进行调节,实现自动化精准放料。

18、作为本发明所述金属加工成型设备的一种优选方案,所述冲压机座的侧部固定安装有向斜前侧探出的侧平台座,所述侧平台座由四分之一环形台以及外端的置物盘组成,且置物盘的顶侧设置有为调节组件输出轴外端的转料组件;

19、其中,侧平台座的设置能够为其顶侧转料组件的旋动提供路径,同时能够利用转料组件的旋动将其底侧的金属原件放置在冲压机座内侧的冲压位置上,保证后续的冲压成型效率。

20、作为本发明所述金属加工成型设备的一种优选方案,所述转料组件包括料盘及其顶端的顶盖组成,所述料盘由塑料制作而成,所述料盘的外端固定连接在调节组件的输出轴上,所述顶盖的顶部固定安装有电源座,所述电源座的输出端电性连接有线圈组,且线圈组的内侧套装有铁芯组;

21、其中,转料组件中电源座的设置能够为料盘中的线圈组供电,配合上铁芯组的设置,能够使转料组件底部的周侧产生一个吸附性磁场,从而对底侧的金属原件进行吸附,并由调节组件的驱动调节转料组件及其底侧的金属原件进行自动化上料。

22、本发明提供了一种金属加工成型设备。具备以下有益效果:

23、1、该金属加工成型设备,通过冲压机座中上冲压组件及下冲压组件的设置,能够利用上冲压组件对其与下冲压组件之间的金属原件进行限位和顶部面板的冲压成型,同时下冲压组件底侧顶座和冲压盘的设置,能够从底侧对金属原件底侧面板部进行冲压成型,从而实现对于待加工金属原件上下两个面板进行冲压加工成型的效果,解决了现有装置难以根据需求对金属原件进行双面冲压加工成型效率较低的问题;

24、2、该金属加工成型设备,通过调节组件的设置,能够利用其中的驱动电机驱动其顶侧的转盘旋动,并带动转盘顶部第二电动缸组输出轴外端的转料组件进行旋动,从而将其底侧所吸附的金属原件输送至冲压机座中的上冲压组件及下冲压组件之间,自动化程度高,解决了现有人工放料导致后续冲压加工成型效率较低的问题;

25、3、该金属加工成型设备,通过转盘顶部第一电动缸组的设置,能够配合转座的设置调节杆套及其内侧的第二电动缸组进行相应倾斜,从而调节转料组件的竖向高度,而转料组件的设置,能够利用电源座对线圈组进行供电,使其周侧产生磁场,吸附底侧的金属原件,无需采用机械手夹持换位,不仅能够保证对于底侧的金属原件进行吸附换位,同时能够避免对金属原件造成损伤。