一种定向组织耐热铝合金材料及其制备方法

1.本发明属于耐热铝合金材料技术,特别是涉及一种定向组织耐热铝合金材料及其制备方法。

背景技术:

2.在面对资源、能源、环境的严峻挑战下,飞机、汽车等制造业为了降低能耗、节约资源、保护环境,对结构件材料的高性能和轻量化要求越来越迫切。铝及铝合金具有密度小、强度高、加工性能好、耐腐蚀等众多优点,作为优良的结构材料,已被广泛应用于航天航空、建筑桥梁、汽车船舶、机械设备等众多领域。其中,耐热铝合金具有优异的高温抗氧化性和在温度和动静态载荷长时间作用下有较好的抗塑性变形能力和屈服强度,已广泛应用于兵器、航空航天、汽车船舶,特别是坦克的发动机活塞、缸套、箱体,导弹的壳体、航空发动机气缸、叶片、飞机蒙皮等。随着航空航天、武器装甲的发展对耐热铝合金的高温性能提出了更高的要求,然而现役的铸造铝合金材料的热疲劳、耐高温等性能已临近极限状态,很难适应装备发展需求。如发动机的活塞,作为发动机燃烧室关键部件之一,工作时长时间暴露在350~400℃高温气体环境中,此外还要承受热机械疲劳作用。铸锭生产方法并广泛应用的zl207、zl208等耐热铝合金中耐热相体积分数较少,强化效果不足,在350℃以上温度材料的强度低于100mpa,只能够在350℃以下的温度使用。

3.定向凝固技术驱使晶粒沿受力方向生长,消除横向晶界,材料的高温强度、蠕变、持久和热疲劳性能大幅度提升,已被广泛应用于制备高温合金材料。al-ni-y等铝合金经定向凝固后可获得取向一致的凝固组织,消除了横向晶界,但缺乏有效的耐热强化相,致使材料400℃的压缩强度低于50mpa。因此,现有定向凝固铝合金的高温性能较低,无法满足应用要求,亟需开发新型定向组织耐热铝合金材料和技术。

技术实现要素:

4.本发明的目的在于提供一种定向组织耐热铝合金材料及其制备方法。该耐热铝合金不仅高温抗拉强度高,而且伸长率大,特别适用作单向受力的结构材料。该制备工艺简单、成本低,易于推广和普及。

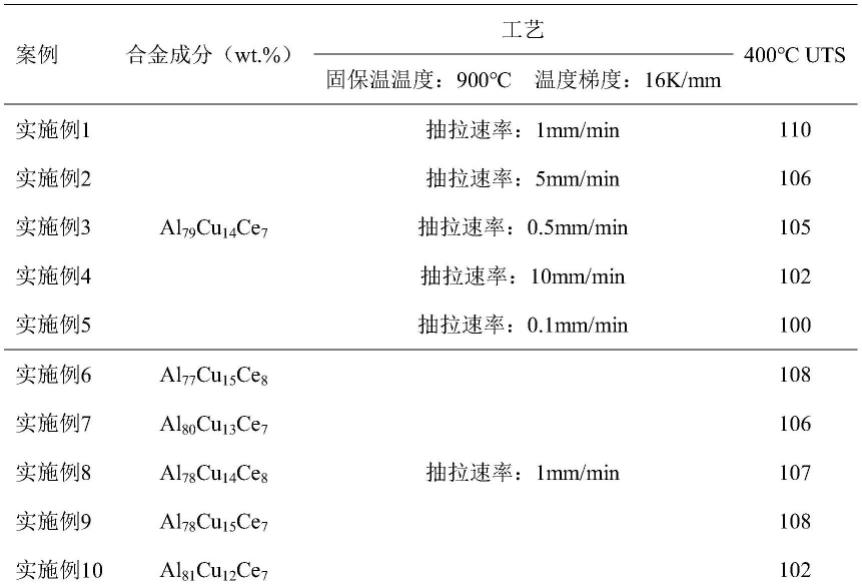

5.实现本发明目的的技术解决方案为:一种定向组织耐热铝合金材料,其合金元素重量百分比表达式为:alacubcec,其中,77≤a≤81,13≤b≤15,6≤c≤8,a+b+c=100。

6.进一步的,该定向组织耐热铝合金材料的组织特征为:其共晶组织即基体α-al相与增强相al8cecu4沿热流方向平行生长,具有典型的定向凝固组织特征,α-al相内有纳米颗粒相析出。

7.进一步的,所述铝合金材料具有优异的400℃拉伸性能,其抗拉强度达到100~110mpa,伸长率达到8~15%。

8.一种制备上述定向组织耐热铝合金材料的方法,包括以下步骤:

9.第一步:选取耐热铝合金体系,根据平衡凝固相图,在al

a1

cu

b1

ce

c1

三元合金富铝

端,其中,以重量百分比计,满足b1:c1=2.0,且b1+c1≤30时,析出α-al和al8cecu4相,在a1=79、b1=14、c1=7达到共晶点,析出α-al和al8cecu4共晶组织,四方结构al8cecu4的热稳定温度极限达到350~400℃,且为珊瑚状形貌,利用thermal-calc软件计算在近平衡凝固条件下获得共晶组织的合金成分为alacubcec,其中,77≤a≤81,13≤b≤15,6≤c≤8,a+b+c=100;

10.第二步:将金属原料的表面机械打磨去掉表面的氧化皮后,按照第一步的成分配比备料;

11.第三步:按照合金成分配比依次将高纯al、cu和al-20wt.%ce原料放入水冷铜坩埚,盖上炉盖抽真空至2

×

10-2

pa,向炉内充入0.04~0.06mpa的高纯氩气,采用水冷铜坩埚悬浮熔炼炉制备合金锭;

12.第四步:熔炼3~4道次,得到混合均匀的合金锭;

13.第五步:利用高频感应熔炼炉对第四步所得合金锭进行定向凝固。

14.进一步的,第二步中,金属原料纯度大于99.5%。

15.进一步的,第三步中,高纯氩气的纯度不小于99.99%。

16.进一步的,第四步中,熔炼功率为18~22kw。

17.进一步的,第五步中,利用高频感应熔炼炉进行定向凝固,具体步骤为:将合金锭放入高纯石墨坩埚中,盖上炉盖抽真空至2

×

10-2

pa,向炉内充入0.04~0.06mpa的高纯氩气,对石墨坩埚进行加热,合金完全熔化后,900℃保温15分钟后,以0.1~10mm/min的速率进行定向凝固,定向凝固时的保温温度为900

±

20℃,温度梯度为16k/mm。

18.进一步的,第五步中,利用石墨套筒对石墨坩埚进行加热,以便于熔炼时各个温区的温度是均等的。

19.本发明与现有技术相比,具有以下优点:(1)典型的定向共晶组织:基体α-al相与耐热相al8cecu4沿热流方向平行生长;(2)基体α-al相析出纳米强化相;(3)定向组织耐热铝合金400℃力学性显著提升;(4)制备工艺简便、高效。

附图说明

20.图1是本发明定向组织耐热铝合金的制备流程图。

21.图2是thermal-calc相图计算结果。

22.图3是实施例1定向组织耐热al

79

cu

14

ce7铝合金材料的显微组织图,其中,a为初始铸态的显微组织图,图b为定向凝固后的显微组织图,c为b的放大图。

23.图4是实施例1定向组织耐热al

79

cu

14

ce7铝合金材料的高温(400℃)拉伸曲线图及与zl207合金的性能对比图。

具体实施方式

24.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

25.以下各实施例的制备步骤如图1的流程示意图所示。

26.实施例1

27.(1)合金成分选择

28.选取耐热铝合金体系,根据平衡凝固相图,在al

a1

cu

b1

ce

c1

三元合金富铝端,其中,

重量百分比,满足b1:c1=2.0,且b1+c1≤30时,析出α-al和al8cecu4相,在a1=79、b1=14、c1=7达到共晶点,析出α-al和al8cecu4共晶组织,四方结构al8cecu4的热稳定温度极限达到350~400℃,且为珊瑚状形貌,利用thermal-calc软件计算近平衡凝固条件下可获得共晶组织的合金成分(如图2),调整合金成分为al

79

cu

14

ce7(重量百分比)。

29.(2)原料的选用

30.本发明制备合金锭选用的各金属组元的纯度如表1,合金成分为al

79

cu

14

ce7;

31.表1制备合金锭选用金属组元的纯度(wt.%)

[0032][0033]

(3)合金锭制备

[0034]

采用水冷铜坩埚悬浮熔炼炉制备合金锭,其具体程序如下:

[0035]

a、将金属原料的表面机械打磨去掉表面的氧化皮后,按照设计好的成分配比备料;按照每锭60g左右的重量将配好的料放入熔炼炉内的水冷铜坩埚中,盖上炉盖抽真空至2

×

10-2

pa;向炉内充入一定量压力的高纯氩气(99.99%),氩气压力范围为0.04mpa;

[0036]

b、熔炼3~4道次,得到混合均匀的合金锭,熔炼功率为20kw。

[0037]

(4)合金锭定向凝固

[0038]

采用高频感应熔炼炉进行定向凝固,其具体程序如下:

[0039]

a、将合金锭放入高纯石墨坩埚(99.9%)中,盖上炉盖抽真空至2

×

10-2

pa,向炉内充入0.04mpa的高纯氩气(99.99%);

[0040]

b、利用石墨套筒对石墨坩埚进行加热来获取均温区,并对石墨坩埚进行加热,合金完全熔化后,900℃保温15分钟;

[0041]

c、石墨坩埚以1mm/min的速率向冷却液中抽拉,合金进行定向凝固,定向凝固保温温度为900℃,温度梯度为16k/mm。

[0042]

(5)组织与性能测试

[0043]

所制备材料的微观组织如图3所示:图3a中铸态合金(as-cast)呈现出共晶组织形貌,即白色树枝状的α-al相和黑色珊瑚状的al8cecu4相,图3b中合金经定向凝固后(ds)具有典型的定向共晶组织特征,即基体α-al相与增强相al8cecu4沿热流方向平行生长,图3c中α-al相内析出纳米颗粒相。

[0044]

图4为热处理后耐热铝合金材料400℃的拉伸应力-应变曲线及与zl207合金的性能对比图,力学性能测试结果表明:所制备的材料抗拉强度和伸长率分别达到110mpa和8%,比zl207合金提高了57%和3倍。

[0045]

实施例2

[0046]

本实施例制备的合金成分为al

79

cu

14

ce7(重量百分比),其它步骤同实施例1,以5mm/min的速率定向凝固获得了定向共晶显微组织,即α-al相与al8cecu4沿热流方向平行生长,且α-al相内析出纳米颗粒相。

[0047]

力学性能测试结果表明:所制备的材料400℃下的抗拉强度和伸长率分别达到106mpa和10%,比zl207合金提高51%和4倍。

[0048]

实施例3

[0049]

本实施例制备的合金成分为al

79

cu

14

ce7(重量百分比),其它步骤同实施例1,以0.5mm/min的速率定向凝固获得了定向共晶显微组织,即α-al相与al8cecu4沿热流方向平行生长,且α-al相内析出纳米颗粒相。

[0050]

力学性能测试结果表明:所制备的材料400℃下的抗拉强度和伸长率分别达到105mpa和9%,比zl207合金提高50%和3.5倍。

[0051]

实施例4

[0052]

本实施例制备的合金成分为al

79

cu

14

ce7(重量百分比),其它步骤同实施例1,以10mm/min的速率定向凝固获得了定向共晶显微组织,即α-al相与al8cecu4沿热流方向平行生长,且α-al相内析出纳米颗粒相。

[0053]

力学性能测试结果表明:所制备的材料400℃下的抗拉强度和伸长率分别达到102mpa和12%,比zl207合金提高46%和5倍。

[0054]

实施例5

[0055]

本实施例制备的合金成分为al

79

cu

14

ce7(重量百分比),其它步骤同实施例1,以0.1mm/min的速率定向凝固获得了定向共晶显微组织,即α-al相与al8cecu4沿热流方向平行生长,且α-al相内析出纳米颗粒相。

[0056]

力学性能测试结果表明:所制备的材料400℃下的抗拉强度和伸长率分别达到100mpa和15%,比zl207合金提高42%和6.5倍。

[0057]

实施例6

[0058]

本实施例制备的合金成分为al

77

cu

15

ce8(重量百分比),其它步骤同实施例1,以1mm/min的速率定向凝固获得了定向共晶显微组织,即α-al相与al8cecu4沿热流方向平行生长,且α-al相内析出纳米颗粒相。

[0059]

力学性能测试结果表明:所制备的材料400℃下的抗拉强度和伸长率分别达到108mpa和9%,比zl207合金提高54%和3.5倍。

[0060]

实施例7

[0061]

本实施例制备的合金成分为al

80

cu

13

ce7(重量百分比),其它步骤同实施例1,以1mm/min的速率定向凝固获得了定向共晶显微组织,即α-al相与al8cecu4沿热流方向平行生长,且α-al相内析出纳米颗粒相。

[0062]

力学性能测试结果表明:所制备的材料400℃下的抗拉强度和伸长率分别达到106mpa和8%,比zl207合金提高51%和3倍。

[0063]

实施例8

[0064]

本实施例制备的合金成分为al

78

cu

14

ce8(重量百分比),其它步骤同实施例1,以1mm/min的速率定向凝固获得了定向共晶显微组织,即α-al相与al8cecu4沿热流方向平行生长,且α-al相内析出纳米颗粒相。

[0065]

力学性能测试结果表明:所制备的材料400℃下的抗拉强度和伸长率分别达到107mpa和8%,比zl207合金提高52%和3倍。

[0066]

实施例9

[0067]

本实施例制备的合金成分为al

78

cu

15

ce7(重量百分比),其它步骤同实施例1,以1mm/min的速率定向凝固获得了定向共晶显微组织,即α-al相与al8cecu4沿热流方向平行生长,且α-al相内析出纳米颗粒相。

[0068]

力学性能测试结果表明:所制备的材料400℃下的抗拉强度和伸长率分别达到108mpa和10%,比zl207合金提高54%和4倍。

[0069]

实施例10

[0070]

本实施例制备的合金成分为al

81

cu

12

ce7(重量百分比),其它步骤同实施例1,以1mm/min的速率定向凝固获得了定向共晶显微组织,即α-al相与al8cecu4沿热流方向平行生长,且α-al相内析出纳米颗粒相。

[0071]

力学性能测试结果表明:所制备的材料400℃下的抗拉强度和伸长率分别达到102mpa和12%,比zl207合金提高45%和5倍。

[0072]

实施例11

[0073]

本实施例制备的合金成分为al

80

cu

13.5

ce

6.5

(重量百分比),其它步骤同实施例1,以1mm/min的速率定向凝固获得了定向共晶显微组织,即α-al相与al8cecu4沿热流方向平行生长,且α-al相内析出纳米颗粒相。

[0074]

力学性能测试结果表明:所制备的材料400℃下的抗拉强度和伸长率分别达到109mpa和8%,比zl207合金提高55%和3倍。

[0075]

对比例1

[0076]

文献“al-ni-y三元合金定向凝固组织及高温压缩性能研究”报道了al

91.8

ni

5.38y2.82

在5k/mm温度梯度和5mm/min抽拉速率条件下定向凝固,获得同一方向生长的组织,该材料工艺方案与本发明类似,但由于yal3相和al

23

ni6y4第二相的热稳定温度较低,且难以完全控制其生长方向,致使材料400℃压缩强度仅为46mpa。

[0077]

将实施例与对比例中合金成分、热处理工艺及性能对比,如表1所示。

[0078]

表1

[0079]

[0080][0081]

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1