用于维修工件的方法和装置与流程

用于维修工件的方法和装置

背景技术:

1.在生产设备中制造产品时,常常在相应的工件上执行许多不同的加工步骤、如例如钻孔、成型、研磨或者铣削,直到工件达到预先给定的形状。为此目的,工件一般经历生产设备的各种工具站,以便在最后或者在特定的加工步骤之后经受质量检查,例如经过目视检查或者经过自动化检查测量来经受质量检查。

2.如果在质量检查中超过了公差范围,则到目前为止在许多情况下,专家判定,是否要对工件进行维修。为了维修,工件接着一般被移交给单独的维修过程,以便在维修结束之后重新被检查,并且必要时又被加入到生产过程中。可是,这种行为方式常常与高手工开销相联系。

技术实现要素:

3.本发明的任务是,提出了一种用于维修工件的方法以及装置,所述方法以及装置可以灵活地被集成到生产过程的自动化流程中。

4.通过具有权利要求1的特征的方法,通过具有权利要求10的特征的装置,通过具有权利要求11的特征的计算机程序产品以及通过具有权利要求12的特征的计算机可读存储介质,解决该任务。

5.为了维修工件,读入关于该工件要满足的要求的要求说明以及用于模拟该工件的物理特性的数值模拟模型。在这种情况下,作为物理特性尤其是可以模拟工件的机械特性、电特性、静态或者动态特性、弹性、应力、机械或者电承载能力和/或固有频率。此外,借助传感器来检测工件的当前形状。在查明工件的当前形状偏离期望形状时,依据模拟模型来模拟呈当前形状以及呈借助3d打印机修补过(ergaenzten)的形状的工件的相应物理特性。此外,依据要求说明来检验,分别模拟的物理特性是否满足要求。接着,根据检验结果,要么以当前形状来保留该工件,通过3d打印机对该工件进行修补,要么丢弃该工件。

6.为了执行根据本发明的方法,设置了一种用于维修工件的装置、一种计算机程序产品以及一种计算机可读的、优选地非易失性的存储介质。

7.例如借助一个或者多个计算机、处理器、专用集成电路(asic)、数字信号处理器(dsp)和/或所谓的“现场可编程门阵列”(fpga,field programmable gate arrays),可以执行或实施根据本发明的方法以及根据本发明的装置。

8.借助本发明,质量检验、关于工件的维修能力以及必要时其自动维修的判定可以在功能上被联合,并且可以以统一的方式被集成到现有的自动化生产过程中。这种集成在许多情况下不要求对现有生产设备进行改变,或者只要求对现有生产设备进行少量改变。除此以外,在评估工件的质量或维修能力时,不仅可以检验工件的几何属性,而且可以检验这些几何属性对工件的物理特性的影响。

9.本发明的有利实施形式和扩展方案在从属权利要求中予以说明。

10.按照本发明的一个有利的实施形式,在通过3d打印机对工件进行修补的情况下,也可以对工件进行减材加工,以便将工件转变为经过修补的形状。在这种情况下,减材加工

尤其是可以包括切削加工、铣削、钻孔、研磨、切割和/或车削。例如,通过减材加工,可以拆除工件的突出期望形状之外的部分或者突出的3d打印材料。此外,工件的未突出的部分也可以被减材拆除,以便能够实现随后的增材涂覆或者使随后的增材涂覆稳定。在这种情况下,不必预先给定进行增材修补和减材加工的顺序,并且尤其是可以根据模拟结果来确定所述顺序。检验所模拟的物理特性是否满足要求尤其是可以在相应的增材和/或减材加工步骤之后进行。

11.根据本发明的另一有利的实施形式,可以确定在期望形状与当前形状之间的差异体。依据差异体,期望形状的网格模型可以被适配于当前形状。接着,依据所适配的网格模型,可以进行对呈当前形状的工件的物理特性的模拟。通过在第一几何形状与第二几何形状之间的这种差异体,尤其是可以详细说明第一空间区域、第二空间区域以及第三空间区域,在该第一空间区域中,这两个几何形状重叠,该第二空间区域位于第一几何形状之内但是在第二几何形状之外,该第三空间区域位于第一几何形状之外但是在第二几何形状之内。差异体优选地可以通过呈stl格式(stl:立体光刻)或者呈cad格式(cad:计算机辅助设计(computer aided design))的数据来表示。

12.尤其是,通过变形,期望形状的网格模型可以被转变为当前形状的网格模型,和/或可以被转变为经过修补的形状的网格模型。该变形可以通过网格模型的网格点的几何插值和/或通过网格模型的几何畸变来执行。

13.按照本发明的另一有利的实施形式,可以在经过修补的形状的网格模型中确定要用3d打印材料填充的空间区域。3d打印材料的物理属性可以以位置特定的方式(ortsspecifisch)被分配给所确定的空间区域。在对呈经过修补的形状的工件的物理特性进行模拟时,接着可以以位置特定的方式考虑3d打印材料的物理特性。3d打印材料的物理特性例如可以涉及其弹性、其强度、其导电性或者导热性和/或其比重。以这种方式可以考虑,利用3d打印材料修补的工件不同于由原始材料制成的工件来表现或者起反应。

14.按照本发明的一个有利的扩展方案,可以借助模拟模型来产生工件的数字孪生体。数字孪生体在此可以被适配于工件的当前所确定的形状,可以被适配于工件的经过增材修补的或者经过减材加工的形状,和/或可以以位置特定的方式被适配于3d打印材料的物理属性。优选地,在对工件进行增材修补和/或减材加工期间,持续地进行数字孪生体的适配。借助数字孪生体,工件的状态和尤其是工件的不可直接测量的或者没有测量的属性也优选地可以实时地被确定,并且可以在检验和/或维修工件时被考虑。

15.此外,为了将工件转变为经过修补的形状,可以根据当前形状、经过修补的形状和/或模拟结果来确定增材修补步骤和减材加工步骤的顺序、刀具轨迹和/或刀具(werkzeug)。以这种方式,尤其是可以针对工件生成维修策略,所述维修策略在向工件提出的要求方面是经过优化的。

16.除此以外,根据当前形状、经过修补的形状和/或模拟结果,可以修改针对工件随后设置的生产链加工步骤。这样,例如在进行增材修补的工件中,随后的涂层过程可以被修改,以便补偿3d打印材料的相对于原始材料不同的表面粗糙度。

附图说明

17.随后,依据附图更详细地阐述本发明的实施例。在此,分别以示意图:

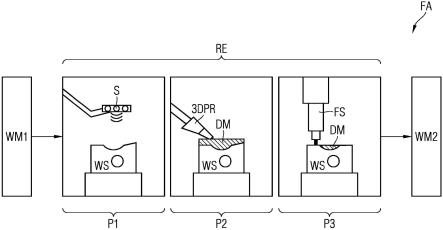

18.图1示出了根据本发明的、在不同维修阶段中的维修单元,该维修单元集成到生产设备中,和

19.图2示出了该维修单元的框图。

20.只要在这些图中使用相同的或者相应的附图标记,就借此标明相同的或者相应的实体,所述实体优选地如结合相关的图所描述的那样来实施或者实现。

具体实施方式

21.作为根据本发明的用于维修工件ws的装置,图1以示意图示出了维修单元re,该维修单元re集成到生产设备fa及其生产过程中。除了维修单元re外,生产设备fa还具有多个用于加工工件的机床。

22.在本实施例中,为了清楚起见,在图1中只明确示出了第一机床wm1以及第二机床wm2,该第一机床wm1向维修单元re移交工件ws,该第二机床wm2从维修单元re接受工件ws。在这种情况下,第二机床wm2是可选的。在没有第二机床wm2的情况下,工件ws也可以直接在经历维修单元re之后作为制成的工件被输出。在该情况下,维修单元re可被用于在生产过程结束时的自动质量检查,并且必要时可被用于工件ws的自动维修或者制成。

23.在图1中,示意性地示出了通过维修单元re对工件ws进行维修的不同阶段p1、p2和p3。

24.在第一阶段p1中,借助传感系统s来检测工件ws的当前形状。传感系统s包括一个或者多个(优选地非接触的)传感器。在本实施例中,传感系统s尤其是包括扫描仪,该扫描仪借助激光、借助结构光投影和/或借助一个或者多个摄像机来检测工件ws的当前形状。

25.接着,将工件ws的检测到的当前形状与工件ws的期望形状进行比较,该期望形状应在通过机床wm1加工之后存在。在这种情况下,尤其是通过工件ws的预先给定的cad模型,可以详细说明该期望形状。

26.如果在这种比较中查明在工件ws的当前形状与期望形状之间的偏差,则维修单元re借助工件ws的数值模拟模型来模拟,该工件以当前形状在物理方面可能会如何表现。尤其是,在这种情况下,可以模拟工件ws的机械承载能力、动态特性、弹性、固有频率、冷却功能和/或热特性。据此来检验,所模拟的物理特性是否满足对工件ws提出的预先给定的技术要求,和/或满足对工件ws提出的预先给定的技术要求到何种程度。后者尤其是可以包括对工件ws的空间结构、对工件ws的尺寸、对工件ws的承载能力、对工件ws的弹性、对工件ws的耐用性、对工件ws的动态特性、对工件ws的固有频率、对工件ws的物理属性、化学属性、热属性或者电属性和/或对工件ws的功能的要求,或者可以包括其他针对工件索要的边界条件或者约束。尤其是,这些要求可能涉及遵守针对工件ws的预先给定的物理属性的公差范围。除此以外,还可以考虑生产设备fa的随后的机床对工件ws的要求。

27.假使工件ws满足技术要求或者如果未曾查明偏离期望形状,则以当前形状来保留该工件ws,并且向机床wm2传递该工件ws,用以进一步加工。替选地,工件ws直接作为制成的工件被输出。

28.假使呈当前形状的工件ws没有满足这些要求,则依据模拟模型来检验,在通过增材和/或减材加工进行维修之后,工件ws是否可能会满足所提出的要求,和/或可能会满足所提出的要求到何种程度。

29.为此目的,确定工件ws的满足要求的经过修补的形状,所述经过修补的形状可以通过增材涂覆3d打印材料并且必要时通过附加的减材加工来产生。在这种情况下,可以设置减材加工,以便例如首先磨铣掉(auszufraesen)工件ws上的裂纹或者其他缺陷,使得3d打印材料尽可能好地附着,不低于增材涂覆的预先给定的最小层厚,相关的部位对于3d打印机变成可到达的,和/或相关的部位可被3d打印材料尽可能好地填充。如果工件ws以当前形状或者在增材涂覆之后伸到目标形状之外,则也可以设置减材加工步骤。

30.依据工件ws的当前形状和经过修补的形状,确定如下空间区域:该空间区域以经过修补的形状要用3d打印材料来填充。以位置特定的方式,给该空间区域分配3d打印材料的一个或者多个物理属性。在这种情况下,物理属性尤其是可以涉及3d打印材料的强度、弹性、比重和/或导电性或者导热性。

31.由此出发,借助模拟模型来模拟呈经过修补的形状的工件ws的物理特性。在此,在所确定的空间区域中,以位置特定的方式来考虑3d打印材料的物理属性。据此查明,呈经过修补的形状的工件ws的所模拟的物理特性是否满足所提出的要求,和/或满足所提出的要求到何种程度。

32.尤其是,可以选择工件ws的期望形状作为经过修补的形状。但是,除了期望形状,也可以选择一个或者多个替选的经过修补的形状,并且可以如前面所描述的那样对一个或者多个替选的经过修补的形状进行模拟。尤其是,如果经过增材修补的期望形状根据模拟不符合所提出的要求,或者如果替选的经过修补的形状根据模拟比经过增材修补的期望形状更好地满足所提出的要求,那么可以选择该替选的经过修补的形状。尤其是可能偏离期望形状,以便例如补偿3d打印材料的较低的承载能力。假使模拟多个经过修补的形状,则优选地可以选择如下那个经过修补的形状用于加工工件ws:该经过修补的形状最好地满足所提出的要求。

33.假使所模拟的经过修补的形状中没有一个形状满足所提出的要求,则工件ws通过维修单元re自动地作为不能维修的而被丢弃,并且从生产设备fa中被排出。

34.否则,在本实施例中,工件ws被传递至维修单元re的3d打印机3dpr。3d打印机3dpr用于在维修的第二阶段p2中对工件ws进行增材修补。例如,所谓的粉末床法可被用于3d打印,所述粉末床法尤其是应用于对金属零部件进行制造或者增材加工。增材加工在此也可以包括激光熔化和/或激光烧结。

35.在第二阶段p2中,通过借助3d打印机3dpr涂覆3d打印材料dm,工件ws被增大至少直至经过修补的形状。紧接着,在本实施例中,经过增材增大的工件ws被传递至维修单元re的切削机床fs。切削机床fs用于在维修的第三阶段p3中对工件ws进行减材加工。该减材加工尤其是可以包括切削加工、铣削、钻孔、研磨、切割和/或车削。切削机床fs在本实施例中实现为铣床。在第三阶段p3中,通过铣掉(abfraesen)多余的3d打印材料dm以及必要时其他突出的材料,工件ws从通过3d打印机3dpr增大的形状被转变为所设置的经过修补的形状。

36.接着,优选地借助传感系统s可以检验,工件ws实际上是否已被带入到经过修补的形状。如果这不是这种情况,则可以对工件ws重新进行增材和/或减材后加工。

37.应注意的是,阶段p2和p3的顺序或增材和减材加工步骤的顺序不必事先规定,并且可以尤其是根据模拟结果而偏离上面的描述顺序。尤其是,也可能分别多次和以不同的顺序经历增材和减材阶段p2和p3。在此,尤其是可以借助传感系统s如下核对相应的加工步

骤:工件ws是否也实际上达到通过相应的加工步骤所力求的形状,和/或也实际上达到通过相应的加工步骤所力求的形状到何种程度。

38.在本实施例中,向机床wm2传递通过增材和减材加工维修过的工件ws,用以进一步加工,或直接作为制成的工件ws来输出该工件ws。

39.图2示出了维修单元re的框图,工件ws已被移交给该维修单元re,用于进行检验并且必要时进行维修。

40.为了对工件ws进行特定的检验和维修,维修单元re从数据库db中读入工件ws的cad模型(cad:计算机辅助设计)。除了工件ws的其他构造和/或物理特征外,通过相对应的cad数据cad,也就是说通过呈cad格式的结构数据集,cad模型cadm尤其是详细说明该工件ws的几何期望形状。cad模型cadm或cad数据cad尤其是包括呈其期望形状的工件ws的离散化网格模型gs。通过网格模型gs,以其所规划的期望形状来详细说明工件ws。

41.此外,也从数据库db中读入工件ws的数值模拟模型sim。借助模拟模型sim和来自cad模型cadm的cad数据cad,接着产生工件ws的数字孪生体dt。这种数字孪生体应几乎尽可能地与其真实对应物相似地表现。这种特性一般借助模拟模型来模拟。在本实施例中,数值模拟模型sim用于模拟工件ws的物理特性,尤其是用于模拟工件ws的机械特性、动态特性、弹性、机械承载能力、固有频率、冷却功能和/或热特性。模拟优选地可以借助有限元方法来执行,针对该有限元方法,多个数值标准方法是可用的。依据数字孪生体dt的虚拟的、所模拟的特性,可以这样来预测、评价和/或分析真实工件ws的特性。

42.除此以外,从数据库db中读入关于工件ws要满足的一个或者多个技术要求的要求说明req。在这种情况下,要求说明req可以涉及对工件ws在如下方面的要求:空间结构、工件ws的尺寸、承载能力、弹性、耐用性、动态特性、工件ws的固有频率、工件ws的物理特性、化学特性、热特性或者电特性、工件ws的功能和/或其他边界条件或者约束。要求说明req尤其是可以包括呈公差范围或者阈值形式的说明。

43.为了确定工件ws的当前形状,借助传感系统s对该工件ws进行扫描。得到的扫描结果由传感系统s以扫描数据scd的形式输出。扫描数据scd详细说明工件ws的当前形状,例如,作为点云或者通过呈stl格式(stl:立体光刻)的数据集来详细说明工件ws的当前形状。

44.扫描数据scd从传感系统s被传送至比较模块cmp。除此以外,来自cad模型cadm的cad数据cad也被输送给比较模块cmp。依据扫描数据scd和cad数据cad,比较模块cmp将工件ws的当前形状与该工件ws的期望形状进行比较。如果在这种情况下查明偏差,则比较模块cmp产生在期望形状与当前形状之间的差异体。通过优选地呈stl格式或者呈其他cad数据格式的差异体数据集df,详细说明该差异体。

45.差异体数据集df由比较模块cmp被传送至变形模块mo。除此以外,呈期望形状的工件ws的网格模型gs也由数字孪生体dt被输送给变形模块mo。变形模块mo使网格模型gs适配于工件ws的所检测到的当前形状,其方式是:通过变形,依据差分体数据集df,网格模型gs被转变为详细说明工件ws的当前形状的所适配的网格模型ga。所适配的网格模型ga由变形模块mo被传送至数字孪生体dt。接着,依据所适配的网格模型ga,优选地借助离散化到所适配的网格模型ga的有限元方法,对呈当前形状的工件ws或数字孪生体dt进行模拟。

46.为了查明呈当前形状的工件ws是否满足对工件ws提出的要求,关于工件ws的所模拟的特性的模拟数据sd由数字孪生体dt被传送至分析模块am。在这种情况下,模拟数据sd

详细说明工件ws的所模拟的物理特性。此外,所适配的网格模型ga以及详细说明要求的要求说明req也被输送给分析模块am。通过分析模块am,依据模拟数据sd,依据所适配的网格模型ga以及依据要求说明req来检验,呈当前形状的工件ws是否可能会满足要求,和/或可能会满足要求到何种程度。在这种情况下,例如可以检验,呈当前形状的工件ws的固有频率或者承载能力是否处于预先给定的公差范围之内。

47.假使通过分析模块am查明呈当前形状的工件ws满足要求,则分析模块am判定以当前形状来保留工件ws,并促使维修单元re向机床wm2传递工件ws,用以进一步加工,或直接作为制成的工件输出。

48.假使通过分析模块am查明呈当前形状的工件wm不满足要求,则分析模块am借助数字孪生体dt来检验,在通过增材和/或减材加工的维修之后,工件ws是否可能会满足所提出的要求,和/或可能会满足所提出的要求到何种程度。为此目的,如上面已经提及的那样,通过分析模块am确定工件ws的、由期望形状导出的、经过增材修补的形状,所述经过增材修补的形状可以通过增材涂覆3d打印材料和必要时通过附加的减材加工来产生。在此,尤其是检验,当前形状是否可以通过增材涂覆被修补至期望形状。在该情况下,可以选择期望形状作为经过修补的形状。

49.以离散化的方式,通过经过修补的形状的网格模型ge来详细说明经过修补的形状。在网格模型ge中,给要用3d打印材料填充的空间区域以位置特定的方式分配3d打印材料的一个或者多个物理属性。

50.网格模型ge由分析模块am被传送至数字孪生体dt。接着,依据网格模型ge,模拟数字孪生dt或呈经过修补的形状的工件ws的物理特性。如上面已经提及的那样,在此,以位置特定的方式考虑在所确定的空间区域中的3d打印材料的物理属性。详细说明物理特性的得到的模拟数据sd接着由数字孪生体dt被传送至分析模块am,并在那里如下被评估:呈经过修补的形状的工件ws的所模拟的物理特性是否可能会满足所提出的要求,和/或可能会满足所提出的要求到何种程度。

51.针对不同的经过修补的形状,也可以执行上面的步骤。

52.假使所模拟的经过修补的形状中没有一个形状满足所提出的要求,则分析模块am判定工件ws要作为不能维修的而被丢弃,并促使维修单元re将工件ws从生产设备fa中排出。

53.假使至少一个经过修补的形状满足所提出的要求,则所属的模拟数据sd、所属的所适配的网格模型ga以及该经过修补的形状的网格模型ge由分析模块am被传送至规划和控制模块pl。

54.规划和控制模块pl尤其是用于根据当前形状、根据经过修补的形状和/或根据模拟数据sd来确定增材修补步骤和减材加工步骤的顺序,用于根据当前形状、根据经过修补的形状和/或根据模拟数据sd来确定刀具轨迹,和/或用于根据当前形状、根据经过修补的形状和/或根据模拟数据sd来确定刀具。此外,规划和控制模块pl用于根据所确定的维修策略来操控增材和减材机床3dpr和fs。

55.优选地依据在工件ws的当前形状与经过修补的形状之间的差异体,规划和控制模块pl可以确定维修策略。假使差异体表明当前形状完全位于经过修补的形状之内,则所属的差异体数据集可以直接被用作增材修补的输入。

56.假使差异体表明经过修补的形状完全处于当前形状之内,则可以计算差异体的最小厚度,并且可以将该最小厚度与最小可拆除的层厚度进行比较。如果差异体的最小厚度小于最小可拆除的层厚度,则差异体可以相对应地被增大。接着,被增大的差异体可以被用作3d打印机的输入。在所需的增材涂覆之后,接着在减材加工步骤中,可以在遵守最小可拆除的层厚度的情况下通过减材加工将工件ws带入到所期望的形状。

57.假使差异体表明,不仅当前形状突出经过修补的形状之外,而且经过修补的形状在不同的部位处突出当前形状之外,则规划和控制模块pl可以确定前面的加工步骤的组合。

58.根据所生成的维修策略,规划和控制模块pl操控3d打印机3dpr以及铣床fs,用于对工件ws进行增材和减材加工。

59.优选地,在对工件ws进行增材和减材加工期间,或者在相应的增材或者减材加工步骤之后,通过传感系统s持续地检测工件ws的相应的当前形状。依据分别当前检测到的形状,网格模型ga和尤其是数字孪生体dt以及模拟持续地被适配于真实的工件ws。优选地,在每个加工步骤之后,工件ws都可以以分别当前加工过的形状被重新模拟,并且必要时在这种情况下可以确定新的经过修补的形状。假使确定新的经过修补的形状,则在维修期间可以修改维修策略。在此,也可以考虑在加工过程中的变化,例如可以考虑在打印速度、打印温度或者铣削速度方面的变化。

60.此外,可以设置,根据模拟数据sd和网格模型ga和ge,规划和控制模块pl促使生产设备fa的机床,修改随后设置的加工步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1