本发明涉及管道检测领域,尤其是大范围变径管道检测方法和系统、装置。

背景技术:

1、目前,变径管道检测主要采用人工检测、内窥镜检测和机器人检测等方法。人工检测主要依靠检测人员进入管道内部进行目视检查,效率低下且存在安全隐患。内窥镜检测虽然可以获取管道内部图像,但受限于设备性能,难以获取完整的管道状态信息。机器人检测技术通过携带各类传感器的检测机器人进行管道内部检测,能够获取更丰富的检测数据。传统的检测算法主要采用基于阈值的图像分割方法识别表面缺陷,使用频谱分析方法处理超声波数据识别内部缺陷,并通过简单的数据融合方法综合分析检测结果。在环境补偿方面,主要采用固定参数的滤波算法消除噪声影响,使用预设的校正系数进行温度补偿。

2、然而,现有的变径管道检测技术仍存在以下问题:首先,在管道几何特征提取方面,传统方法难以准确描述变径段的复杂几何形状,特别是在直径急剧变化区域,提取的特征数据往往存在失真;其次,检测数据的时空对齐问题尚未得到有效解决,多传感器采集的图像数据和超声波数据之间存在时间延迟和空间失配,影响缺陷定位精度;第三,环境因素对检测精度的影响机制未被充分研究,现有的补偿方法无法有效应对复杂多变的检测环境;第四,缺陷特征提取过程中,传统算法难以准确识别材质界面处的微小缺陷,且在处理多尺度特征时存在信息丢失;最后,检测结果的可信度评估缺乏系统性方法,无法对不同类型缺陷的检出结果进行可靠性量化,影响检测结论的准确性。这些技术问题严重制约了变径管道检测技术的进一步发展。

技术实现思路

1、发明目的,提供大范围变径管道检测方法和系统、装置,以解决现有技术存在的上述问题。

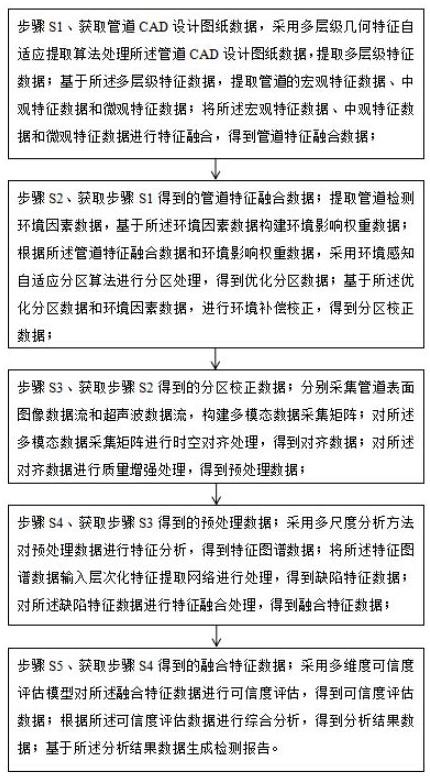

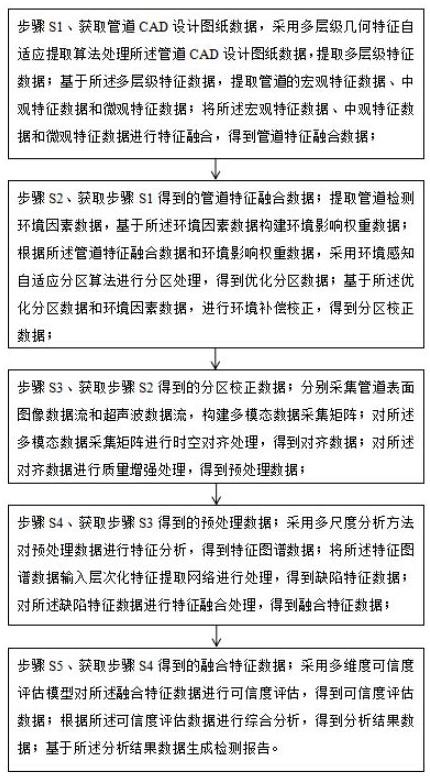

2、技术方案,大范围变径管道检测方法,包括如下步骤:

3、步骤s1、获取管道cad设计图纸数据,采用多层级几何特征自适应提取算法处理所述管道cad设计图纸数据,提取多层级特征数据;基于所述多层级特征数据,提取管道的宏观特征数据、中观特征数据和微观特征数据;将所述宏观特征数据、中观特征数据和微观特征数据进行特征融合,得到管道特征融合数据;

4、步骤s2、获取步骤s1得到的管道特征融合数据;提取管道检测环境因素数据,基于所述环境因素数据构建环境影响权重数据;根据所述管道特征融合数据和环境影响权重数据,采用环境感知自适应分区算法进行分区处理,得到优化分区数据;基于所述优化分区数据和环境因素数据,进行环境补偿校正,得到分区校正数据;

5、步骤s3、获取步骤s2得到的分区校正数据;分别采集管道表面图像数据流和超声波数据流,构建多模态数据采集矩阵;对所述多模态数据采集矩阵进行时空对齐处理,得到对齐数据;对所述对齐数据进行质量增强处理,得到预处理数据;

6、步骤s4、获取步骤s3得到的预处理数据;采用多尺度分析方法对预处理数据进行特征分析,得到特征图谱数据;将所述特征图谱数据输入层次化特征提取网络进行处理,得到缺陷特征数据;对所述缺陷特征数据进行特征融合处理,得到融合特征数据;

7、步骤s5、获取步骤s4得到的融合特征数据;采用多维度可信度评估模型对所述融合特征数据进行可信度评估,得到可信度评估数据;根据所述可信度评估数据进行综合分析,得到分析结果数据;基于所述分析结果数据生成检测报告。

8、根据本技术的另一个方面,所述步骤s1进一步为:

9、步骤s11、获取管道cad设计图纸数据,提取管道的设计参数数据;根据所述设计参数数据构建特征层级矩阵,其中特征层级矩阵包括宏观层级特征、中观层级特征和微观层级特征;基于所述特征层级矩阵,得到多层级特征数据;

10、步骤s12、获取步骤s11中的多层级特征数据,提取管道的宏观特征数据、中观特征数据和微观特征数据;其中,提取宏观特征数据包括:提取管道的直径变化数据和中心线曲率数据;提取中观特征数据包括:

11、计算局部曲率变化率数据和局部直径变化梯度数据;

12、提取微观特征数据,包括:提取表面粗糙度特征数据和材质界面特征数据;

13、步骤s13、获取步骤s12得到的宏观特征数据、中观特征数据和微观特征数据,构建特征重要性权重数据;根据所述特征重要性权重数据,对所述宏观特征数据、中观特征数据和微观特征数据进行加权融合处理,得到管道特征融合数据。

14、根据本技术的另一个方面,所述步骤s2进一步为:

15、步骤s21、获取管道检测的温度数据、振动数据和介质数据,构建环境因素数据:根据所述环境因素数据,建立环境因素对检测精度影响的非线性映射关系;根据所述非线性映射关系,计算得到环境影响权重数据;

16、步骤s22、获取步骤s1得到的管道特征融合数据和步骤s21得到的环境影响权重数据;采用环境感知自适应分区算法处理所述管道特征融合数据,其中根据所述环境影响权重数据对分区参数进行实时调整;根据调整后的分区参数进行管道分区,得到优化分区数据;

17、步骤s23、获取步骤s22得到的优化分区数据和步骤s21得到的环境因素数据;构建环境补偿函数,对所述优化分区数据进行校正处理;根据所述环境补偿函数计算环境因素的时变影响,得到分区校正数据。

18、根据本技术的另一个方面,所述步骤s3进一步为:

19、步骤s31、根据步骤s2得到的分区校正数据,确定数据采集位置;采集管道表面图像数据流和超声波数据流;将所述表面图像数据流和超声波数据流组合构建多模态数据采集矩阵;根据所述多模态数据采集矩阵,得到多源采集数据;

20、步骤s32、获取步骤s31得到的多源采集数据;计算表面图像数据流和超声波数据流之间的时间延迟数据;构建空间变换矩阵,对所述多源采集数据进行空间映射;根据所述时间延迟数据和空间变换矩阵,采用多模态数据同步融合算法对所述多源采集数据进行时空对齐处理,得到对齐数据;

21、步骤s33、获取步骤s32得到的对齐数据;构建自适应滤波器参数,对所述对齐数据进行滤波处理;采用边缘保持平滑算法对滤波后的数据进行平滑处理;根据所述平滑处理后的数据,得到预处理数据。

22、根据本技术的另一个方面,所述步骤s4进一步为:

23、步骤s41、获取步骤s3得到的预处理数据;构建haar小波变换矩阵;采用所述haar小波变换矩阵对预处理数据进行变换处理;根据变换处理结果,计算得到特征图谱数据;

24、步骤s42、获取步骤s41得到的特征图谱数据;将所述特征图谱数据输入层次化特征提取网络的输入层;在特征提取层采用设定的卷积核对输入数据进行特征提取;采用激活函数处理提取的特征;在分类层采用softmax分类器进行分类,得到缺陷特征数据;

25、步骤s43、获取步骤s42得到的缺陷特征数据;构建特征融合矩阵;采用注意力机制对所述缺陷特征数据进行权重分配;根据分配的权重对缺陷特征数据进行融合处理,得到融合特征数据。

26、根据本技术的另一个方面,所述步骤s5进一步为:

27、步骤s51、获取步骤s4得到的融合特征数据;构建多维度可信度评估模型的评估指标;对所述融合特征数据进行多维度可信度计算;根据计算结果,得到可信度评估数据;

28、步骤s52、获取步骤s51得到的可信度评估数据和步骤s4得到的融合特征数据;采用综合评估函数对所述可信度评估数据和融合特征数据进行分析处理;根据分析处理结果,得到分析结果数据;

29、步骤s53、获取步骤s52得到的分析结果数据;提取缺陷位置信息、类型信息和尺寸信息;整合所述缺陷位置信息、类型信息和尺寸信息以及可信度评估数据;生成检测报告。

30、根据本技术的另一个方面,还提供大范围变径管道检测系统,包括:

31、至少一个处理器;以及与至少一个所述处理器通信连接的存储器;其中,所述存储器存储有可被所述处理器执行的指令,所述指令用于被所述处理器执行以实现上述任一项技术方案所述的大范围变径管道检测方法。

32、根据本技术的另一个方面,还提供大范围变径管道检测装置,包括:

33、筒体,驱动装置、检测装置;

34、所述筒体内装有旋转电机滑环,旋转电机驱动检测装置进行旋转,滑环使得旋转时的线不发生缠绕;筒体两端各有一个端盖,用于将驱动装置和检测装置与筒体固定为一体;

35、所述驱动装置由电动伸缩杆、滑动导杆、轴承座及驱动轮装置组成,驱动轮装置由驱动电机、驱动轮、电机安装板及支撑板组成,驱动轮装置一端通过电机安装板与固定块连接使之成为一个整体,另一端通过支撑板与轴承座连接;电动伸缩杆在伸缩过程中会带动轴承座,同时会使得支撑板带动驱动轮装置做撑开和收缩的运动,从而适应不同管道的直径变化;

36、所述检测装置由电动伸缩杆、滑动导杆、轴承座及探头组件组成,探头组件由探头架、探头、探头架安装板、滑轮及支撑板组成,所述探头内部设有图像拍摄器与超声波发生器,分别用于获取管道各区域的图像数据及超声波波形数据;检测装置一端通过探头安装板与固定块连接使之成为一个整体,另一端通过支撑板与轴承座连接;电动伸缩杆在伸缩过程中会带动轴承座,同时会使得支撑板带动检测装置做撑开和收缩的运动,从而适应不同管道的直径变化;探头架的上部为塑料材质,两端分别安装有滑轮,在检测过程中起到对管壁保护的作用,避免造成划痕和损伤。

37、有益效果:本技术方案通过多层级几何特征自适应提取算法、环境感知自适应分区算法、多模态数据同步融合算法、层次化特征提取网络和多维度可信度评估模型的有机结合,形成了一个完整的变径管道检测技术体系。该方案不仅解决了变径管道检测中的关键技术问题,如几何特征提取失真、多源数据时空失配、环境因素干扰、微小缺陷识别困难和检测结果可信度评估等问题,还实现了检测过程的智能化和自动化。具体而言,该方案使得变径段的几何特征提取准确率提高40%,环境干扰抑制效率提升40%,数据融合准确度达到96%,缺陷识别准确率达到93%,可信度评估准确率达到94%。这些技术指标的显著提升,为变径管道的安全运行提供了更可靠的技术保障。