一种复合隔膜及其制备方法和锂离子电池与流程

1.本发明属于隔膜材料技术领域,具体涉及一种复合隔膜及其制备方法和锂离子电池。

背景技术:

2.隔膜作为锂离子电池的重要组成部分,主要起到隔绝正负极的作用,同时具有离子绝缘性,仅传输电子。为了进一步提高电池的高温循环性能,研究人员大多利用在隔膜表面涂覆耐高温的涂层来提高隔膜的热稳定性。

3.cn109411676a公开了一种对位芳纶涂层浆料及其制备方法、对位芳纶隔膜及其制备方法和二次电池,对位芳纶涂层浆料包括质量比为(6~2):1的溶液a和溶液b;按质量份数计,所述溶液a包括对位芳纶溶解液65~85份和非溶剂10~20份;所述溶液b包括第一溶剂40~55份、分散剂0.5~2份和无机颗粒45~60份。其具有热稳定性增强和力学强度增大等特点,提高了隔膜的耐热稳定性和耐热收缩率,但是隔膜的厚度较厚,并且透气性较差,同时制备过程繁琐复杂。

4.然而,目前热闭孔涂覆隔膜仍存在厚度较厚、耐热稳定性差以及力学性能差的问题,并且容易被锂枝晶刺穿,不利于进一步提高锂离子电池的安全性能和电化学性能,因此有必要开发一种耐高温抗穿刺复合隔膜。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种复合隔膜及其制备方法和锂离子电池。本发明提供的复合隔膜采取特定的组分配方、少量掺杂芳纶以及点状涂布方式,既能够大大降低成本及实现简单大规模生产,又能够改善隔膜的拉伸强度、延展性、电解液保液能力、抗穿刺强度以及具有更高的孔隙率和更低的透气度;甚至能够通过针刺测试不起火,有效地提高了隔膜及电池的安全性及寿命,并能大量应用在动力汽车电池和锂离子电池领域,从而实现电池大倍率充放电的目的,并且提高了电池的倍率性能、循环寿命、耐热稳定性以及安全性能。

6.为达到此发明目的,本发明采用以下技术方案:

7.第一方面,本发明提供一种复合隔膜,所述复合隔膜包括聚酰亚胺基膜以及至少涂覆在所述聚酰亚胺基膜一侧的混合涂层;

8.所述混合涂层按照质量百分比包括如下组分:陶瓷颗粒80%~85%、芳纶5%~12%、粘结剂2%~4%、分散剂0.5%~1%、增稠剂0.5%~2.5%和润湿剂0.1%~1%。

9.在本发明中,所述混合涂层中陶瓷颗粒的质量百分含量为80%~85%,例如可以为80%、81%、82%、83%、84%、85%。

10.在本发明中,通过调整所述混合涂层中陶瓷颗粒的质量百分含量,使得涂布膜的透气性更好、离子电导率更高以及耐热收缩率更低,含量过低则会降低涂布膜的透气性和耐热收缩率,含量过高则会导致涂布膜的面密度更高,进而不利于改善电池的性能。

11.在本发明中,所述混合涂层中芳纶的质量百分含量为5%~12%,例如可以为5%、6%、7%、8%、9%、10%、11%、12%。

12.在本发明中,通过调整所述混合涂层中芳纶的质量百分含量,使得涂布膜实现高耐热性且低成本,含量过低则会导致隔膜的耐热性较差,含量过高则会导致成本太高。

13.在本发明中,所述混合涂层中粘结剂的质量百分含量为2%~4%,例如可以为2%、2.2%、2.5%、2.7%、3%、3.2%、3.5%、3.7%、4%。

14.在本发明中,通过调整所述混合涂层中粘结剂的质量百分含量,使得涂布膜的粘结力更好且透气性更好,含量过低则会导致涂布膜剥离强度太低,含量过高则会降低涂布膜的透气性及不利于改善电性能。

15.在本发明中,所述混合涂层中分散剂的质量百分含量为0.5%~1%,例如可以为0.5%、0.6%、0.7%、0.8%、0.9%、1%。

16.在本发明中,通过调整所述混合涂层中分散剂的质量百分含量,使得涂布膜的透气性及厚度一致性更好,含量过低则会导致各组分之间难以分散开来,出现团聚现象,导致涂布膜厚度及透气性一致性差,含量过高则会降低涂布膜的透气性及不利于改善电性能。

17.在本发明中,所述混合涂层中增稠剂的质量百分含量为0.5%~2.5%,例如可以为0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.2%、1.4%、1.6%、1.8%、2%、2.2%、2.5%。

18.在本发明中,通过调整所述混合涂层中增稠剂的质量百分含量,使得涂布膜的涂层浆料特性更加稳定以及涂布膜的一致性更好,含量过低则会导致涂层浆料容易出现沉淀现象及涂布膜的一致性较差,含量过高则会导致涂布工艺难以实施。

19.在本发明中,所述混合涂层中润湿剂的质量百分含量为0.1%~1%,例如可以为0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%。

20.在本发明中,通过调整所述混合涂层中润湿剂的质量百分含量,使得涂布膜的涂层浆料更容易附着在隔膜表面而不易脱落,有利于改善隔膜的浸润性及涂层的渗透力,含量过低则会导致涂层无法附着在隔膜表面,含量过高则不利于改善涂布膜的离子电导率及电性能。

21.本发明通过采用特定含量的聚酰亚胺基膜、陶瓷颗粒和芳纶三种耐高温材料的结合,有利于大幅提高了隔膜的耐高温性能,并在高温状态下能快速切断离子传输,中断电池反应,阻止电池温度持续升高,有效防止热失控的发生;同时与粘结剂、分散剂、增稠剂和润湿剂相互配合,共同起到良好的拉伸力学性能、较高的延展率和抗穿刺、耐高温及阻燃作用,得到能通过挤压和针刺测试不起火,且可避免电池卷绕切边导致毛刺不良结果的现象。

22.优选地,所述复合隔膜的厚度为9μm-13μm,例如可以为9μm、10μm、11μm、12μm、13μm。

23.优选地,所述复合隔膜的孔隙率为44%-46%,例如可以为44%、45%、46%。

24.在本发明中,通过调整复合隔膜的厚度和孔隙率,使得复合隔膜具有良好的透气性和较低的离子电导率。

25.优选地,所述混合涂层的厚度为4μm-6μm,例如可以为4μm、4.2μm、4.5μm、4.8μm、5μm、5.2μm、5.5μm、5.8μm、6μm。

26.在本发明中,通过调整混合涂层的厚度,使得涂布膜具有更优异的耐热性及透气性,厚度过薄则会使得隔膜的耐热性较差,反之则会导致隔膜的透气性较差。

27.优选地,所述聚酰亚胺基膜的厚度为5μm-7μm,例如可以为5μm、5.2μm、5.5μm、5.8μm、6μm、6.2μm、6.5μm、6.8μm、7μm。

28.优选地,所述聚酰亚胺基膜的孔隙率为55%-65%,例如可以为55%、57%、59%、60%、62%、65%。

29.在本发明中,聚酰亚胺基膜具有较好的力学性能,有利于提高隔膜的抗穿刺能力,同时其较高的孔隙率增大了隔膜的离子电导率,有利于改善电池的倍率性能。

30.在本发明中,所述聚酰亚胺基膜的熔点为250-350℃,例如可以为250℃、270℃、300℃、320℃、350℃。

31.优选地,所述混合涂层中陶瓷颗粒包括氧化铝、勃姆石或二氧化硅中的至少一种。

32.优选地,所述混合涂层中陶瓷颗粒的平均粒径为0.5-1.5μm,例如可以为0.5μm、0.7μm、1.0μm、1.2μm、1.5μm。

33.在本发明中,通过调整陶瓷颗粒的平均粒径,使得涂布膜的透气性更好及空隙率和离子电导率更高。

34.优选地,所述混合涂层中陶瓷颗粒的比表面积为6.5-8.9m2/g,例如可以为6.5m2/g、6.7m2/g、7.0m2/g、7.2m2/g、7.5m2/g、7.7m2/g、8.0m2/g、8.2m2/g、8.5m2/g、8.9m2/g。

35.在本发明中,通过调整陶瓷颗粒的比表面积,使得涂布膜的电解液浸润性更好,有利于提高离子电导率以及倍率性能。

36.优选地,所述混合涂层中芳纶包括间位芳纶或对位芳纶中的至少一种。

37.优选地,所述混合涂层中芳纶的平均粒径为0.05-0.3μm,例如可以为0.05μm、0.08μm、0.1μm、0.12μm、0.15μm、0.17μm、0.2μm、0.22μm、0.25μm、0.27μm、0.3μm。

38.在本发明中,通过调整芳纶的平均粒径,使得涂布膜的耐热性及透气性更好。

39.优选地,所述芳纶涂层中芳纶的玻璃化转变温度为400-500℃,例如可以为400℃、410℃、420℃、430℃、440℃、450℃、460℃、470℃、480℃、490℃、500℃。

40.在本发明中,通过调整所述混合涂层中芳纶的玻璃化转变温度,使得涂布膜的耐热性更好,温度过低则会导致隔膜的耐热性较差,温度过高则会导致隔膜的耐热性较好。优选地,所述混合涂层中粘结剂为聚甲基丙烯酸甲酯。

41.在本发明中,通过选择特定的聚甲基丙烯酸甲酯粘结剂,其具有质轻且价格低廉以及有利于改善隔膜的拉伸及抗冲击能力的优势,并与分散剂、增稠剂以及润湿剂复配使用,改善了隔膜与电解液的亲和性,从而有利于提升电池的性能。

42.优选地,所述聚甲基丙烯酸甲酯的密度为1.1-1.3g/cm3,例如可以为1.1g/cm3、1.12g/cm3、1.15g/cm3、1.17g/cm3、1.2g/cm3、1.22g/cm3、1.25g/cm3、1.27g/cm3、1.3g/cm3。

43.在本发明中,通过选择特定密度范围的聚甲基丙烯酸甲酯,使得涂布膜的粘结强度及透气性更好。

44.优选地,所述混合涂层中分散剂包括三聚磷酸钠、六偏氟磷酸钠、三乙基己基磷酸、十二烷基硫酸钠、甲基戊醇、聚丙烯酰胺或脂肪酸聚乙二醇酯中的任意一种或两种,优选为聚丙烯酰胺和/或脂肪酸聚乙二醇酯。

45.优选地,所述混合涂层中增稠剂包括阿拉伯、羧甲基纤维素钠、丙二醇藻蛋白酸酯、甲基纤维素、淀粉磷酸钠、聚丙烯酸钠、聚氧乙烯、聚乙烯吡咯烷酮、乙烯甲基醚-癸二烯共聚物、丙烯酸甲酯-癸二烯共聚物或聚氨基甲酸酯中的任意一种或两种,优选为羧甲基纤

维素钠。

46.优选地,所述混合涂层中润湿剂包括聚乙二醇、吐温-80、凡士林、聚醚改性硅氧烷共聚物、水性聚氨酯、辛基酚聚氧乙烯醚、蓖麻油聚氧乙烯醚或羟乙基磺酸钠中的任意一种或两种,优选为聚乙二醇200和/或聚醚改性硅氧烷共聚物。

47.优选地,所述混合涂层中还包括ph调节剂。

48.优选地,所述ph调节剂为氢氧化钠。

49.第二方面,本发明提供了一种制备第一方面所述的复合隔膜的方法,所述方法包括以下步骤:

50.(1)将陶瓷颗粒、粘结剂、润湿剂、增稠剂和溶剂进行混合,得到陶瓷浆料;

51.(2)将芳纶、分散剂、粘结剂和溶剂进行混合,得到芳纶浆料;

52.(3)将步骤(1)得到的陶瓷浆料和步骤(2)得到的芳纶浆料进行混合,加入ph调节剂得到混合浆料,而后将混合浆料涂覆在基膜的至少一侧,干燥后得到所述的复合隔膜。

53.优选地,步骤(1)中所述溶剂为去离子水。

54.优选地,步骤(1)中所述混合在研磨和搅拌下进行。

55.优选地,所述研磨的转速为500-1500rpm,例如可以为500rpm、800rpm、1000rpm、1100rpm、1200rpm、1300rpm、1400rpm、1500rpm。

56.优选地,所述搅拌的时间为4-15h,例如可以为4h、6h、8h、10h、12h、15h。

57.优选地,步骤(2)所述溶剂为去离子水。

58.优选地,步骤(2)中所述混合在研磨下进行。

59.优选地,所述研磨的时间为4-15h,例如可以为4h、6h、8h、10h、12h、15h。

60.优选地,步骤(3)所述混合浆料的固含量为35-40%,例如可以为35%、36%、37%、38%、39%、40%。

61.优选地,步骤(3)所述混合浆料的粘度为50-200cp,例如可以为50cp、70cp、90cp、100cp、120cp、150cp、170cp、200cp。

62.优选地,步骤(3)中所述涂覆的方式为点状涂布。

63.在本发明中,采用点状涂布的方式使得涂布更加均匀,同时涂覆隔膜的厚度及透气性一致性更好的优点,也能够有效提高电解液在隔离膜的浸润性,提高电解液的保液量,进而改善电池的性能,此外还能够有效防止电池循环后期的跳水现象,缩短注液的老化静置时间,提高电池产品的产量及质量。

64.第三方面,本发明提供了一种锂离子电池,所述锂离子电池包括正极、负极、电解质和隔膜,所述隔膜为根据第一方面所述的复合隔膜。

65.本发明提供的复合隔膜,能够实现锂离子电池大倍率充放电,且提高电池的倍率性能、循环寿命、耐热稳定性以及安全性。

66.相对于现有技术,本发明具有以下有益效果:

67.本发明提供了一种复合隔膜,其采用了特定含量的陶瓷颗粒、芳纶、粘结剂、分散剂、增稠剂和润湿剂,各种组分之间相互配合,提高了隔膜的以下性能:

68.(1)本发明有效提高隔膜对电解液的浸润性,提高电解液的保液量,进而改善电池的浸润性能,此外还能够有效防止电池循环后期的电量跳水现象,缩短注液的老化静置时间,提高电池产品的产量及质量;

69.(2)本发明提供的隔膜具有良好的拉伸力学性能、较高的延展率和抗穿刺、耐高温及阻燃作用,能通过挤压和针刺测试不起火以及热收缩测试,且能防止电池卷绕切边导致毛刺不良结果;

70.(3)本发明具有实现简单规模化和高质量低成本生产的优点,以及其厚度较薄(9-13μm)、涂层面密度较低以及更高的孔隙率(44%-46%)及更低的透气性(≤260s/100ml),可大量应用在动力汽车电池和锂离子电池上,并实现电池大倍率充放电的目的,同时提高了电池的倍率性能、循环寿命、耐热稳定性以及安全性能。

附图说明

71.图1为实施例1-5提供的复合隔膜的结构示意图,其中1为聚酰亚胺基膜,2为混合涂层。

具体实施方式

72.下面通过结合附图和具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

73.实施例1

74.本实施例提供了一种复合隔膜,如图1所示,复合隔膜包括聚酰亚胺基膜(厚度为6μm,孔隙率为60%,熔点为300℃,购自长春高琦聚酰亚胺材料有限公司)以及至少涂覆在聚酰亚胺基膜一侧的混合涂层。混合涂层按照质量百分比包括如下组分:氧化铝84%、间位芳纶10.3%、聚甲基丙烯酸甲酯(密度为1.2g/cm3,玻璃化温度105℃,购自万华化学集团股份有限公司)3%、分散剂0.7%、增稠剂1.5%和润湿剂0.5%。复合隔膜的厚度为11μm,复合隔膜的孔隙率为45%,混合涂层的厚度为5μm,氧化铝的d

50

粒径为1μm,比表面积为7.7m2/g,混合涂层中间位芳纶的玻璃化转变温度为450℃,平均粒径为0.15μm。

75.所述制备方法包括以下步骤:

76.(1)将氧化铝、聚甲基丙烯酸甲酯、聚乙二醇200润湿剂(分子量:200;密度1.125g/cm3,购自济南祥丰伟业化工有限公司)、羧甲基纤维素钠增稠剂(密度为1.65g/cm3,购自郑州华晶化工有限公司)和去离子水进行研磨和搅拌,其中研磨的转速为1000rpm,搅拌的时间为10h,得到陶瓷浆料;

77.(2)将间位芳纶(型号为1313,购自江西硕邦新材料科技有限公司)、聚丙烯酰胺分散剂(购自济南济滨化工有限公司)、聚甲基丙烯酸甲酯和去离子水进行研磨,研磨的时间为10h,得到芳纶浆料;

78.(3)将步骤(1)得到的陶瓷浆料和步骤(2)得到的芳纶浆料进行混合,加入氢氧化钠调节ph得到固含量为37%的混合浆料,混合浆料的粘度为125cp,而后将混合浆料涂覆在基膜的至少一侧,干燥后得到所述的复合隔膜。

79.实施例2

80.本实施例提供了一种复合隔膜,复合隔膜包括聚酰亚胺基膜(厚度为6μm,孔隙率为60%,熔点为280℃)以及至少涂覆在聚酰亚胺基膜一侧的混合涂层。混合涂层按照质量百分比包括如下组分:氧化铝83%、间位芳纶11.3%、聚甲基丙烯酸甲酯(密度为1.2g/cm3)3%、分散剂0.7%、增稠剂1.5%和润湿剂0.5%。复合隔膜的厚度为10μm,复合隔膜的孔隙

率为45%,混合涂层的厚度为5μm,氧化铝的d

50

粒径为0.8μm,比表面积为7.1m2/g,混合涂层中间位芳纶的玻璃化转变温度为420℃,平均粒径为0.1μm。

81.所述制备方法包括以下步骤:

82.(1)将氧化铝、聚甲基丙烯酸甲酯、聚乙二醇200润湿剂、羧甲基纤维素钠增稠剂和去离子水进行研磨和搅拌,其中研磨的转速为1000rpm,搅拌的时间为10h,得到陶瓷浆料;

83.(2)将间位芳纶、聚丙烯酰胺分散剂、聚甲基丙烯酸甲酯和去离子水进行研磨,研磨的时间为10h,得到芳纶浆料;

84.(3)将步骤(1)得到的陶瓷浆料和步骤(2)得到的芳纶浆料进行混合,加入氢氧化钠调节ph得到固含量为36%的混合浆料,混合浆料的粘度为100cp,而后将混合浆料涂覆在基膜的至少一侧,干燥后得到所述的复合隔膜。

85.实施例3

86.本实施例提供了一种复合隔膜,复合隔膜包括聚酰亚胺基膜(厚度为6μm,孔隙率为60%,熔点为320℃)以及至少涂覆在聚酰亚胺基膜一侧的混合涂层。混合涂层按照质量百分比包括如下组分:氧化铝82%、间位芳纶11.3%、聚甲基丙烯酸甲酯(密度为1.2g/cm3)4%、分散剂0.7%、增稠剂1.5%和润湿剂0.5%。复合隔膜的厚度为12μm,复合隔膜的孔隙率为45%,混合涂层的厚度为5μm,氧化铝的d

50

粒径为1.2μm,比表面积为8.3m2/g,混合涂层中间位芳纶的玻璃化转变温度为480℃,平均粒径为0.25μm。

87.所述制备方法包括以下步骤:

88.(1)将氧化铝、聚甲基丙烯酸甲酯、聚乙二醇200润湿剂、羧甲基纤维素钠增稠剂和去离子水进行研磨和搅拌,其中研磨的转速为1000rpm,搅拌的时间为10h,得到陶瓷浆料;

89.(2)将间位芳纶、聚丙烯酰胺分散剂、聚甲基丙烯酸甲酯和去离子水进行研磨,研磨的时间为10h,得到芳纶浆料;

90.(3)将步骤(1)得到的陶瓷浆料和步骤(2)得到的芳纶浆料进行混合,加入氢氧化钠调节ph得到固含量为38%的混合浆料,混合浆料的粘度为150cp,而后将混合浆料涂覆在基膜的至少一侧,干燥后得到所述的复合隔膜。

91.实施例4

92.本实施例提供了一种复合隔膜,复合隔膜包括聚酰亚胺基膜(厚度为5μm,孔隙率为55%,熔点为250℃)以及至少涂覆在聚酰亚胺基膜一侧的混合涂层。混合涂层按照质量百分比包括如下组分:氧化铝80%、间位芳纶12%、聚甲基丙烯酸甲酯(密度为1.1g/cm3)4%、分散剂1%、增稠剂2%和润湿剂1%。复合隔膜的厚度为9μm,复合隔膜的孔隙率为44%,混合涂层的厚度为4μm,氧化铝的d

50

粒径为0.5μm,比表面积为6.5m2/g,混合涂层中间位芳纶的玻璃化转变温度为400℃,平均粒径为0.05μm。

93.所述制备方法包括以下步骤:

94.(1)将氧化铝、聚甲基丙烯酸甲酯、羟乙基磺酸钠润湿剂、甲基纤维素增稠剂和去离子水进行研磨和搅拌,其中研磨的转速为1000rpm,搅拌的时间为10h,得到陶瓷浆料;

95.(2)将间位芳纶、三聚磷酸钠分散剂、聚甲基丙烯酸甲酯和去离子水进行研磨,研磨的时间为10h,得到芳纶浆料;

96.(3)将步骤(1)得到的陶瓷浆料和步骤(2)得到的芳纶浆料进行混合,加入氢氧化钠调节ph得到固含量为35%的混合浆料,混合浆料的粘度为50cp,而后将混合浆料涂覆在

基膜的至少一侧,干燥后得到所述的复合隔膜。

97.实施例5

98.本实施例提供了一种复合隔膜,复合隔膜包括聚酰亚胺基膜(厚度为7μm,孔隙率为65%,熔点为350℃)以及至少涂覆在聚酰亚胺基膜一侧的混合涂层。混合涂层按照质量百分比包括如下组分:氧化铝85%、间位芳纶8.5%、聚甲基丙烯酸甲酯(密度为1.3g/cm3)2%、分散剂1%、增稠剂2.5%和润湿剂1%。复合隔膜的厚度为13μm,复合隔膜的孔隙率为46%,混合涂层的厚度为6μm,氧化铝的d

50

粒径为1.5μm,比表面积为8.9m2/g,混合涂层中间位芳纶的玻璃化转变温度为500℃,平均粒径为0.3μm。

99.所述制备方法包括以下步骤:

100.(1)将氧化铝、聚甲基丙烯酸甲酯、羟乙基磺酸钠润湿剂(分子量:148.11,购自广州远达新材料有限公司)、甲基纤维素增稠剂和去离子水进行研磨和搅拌,其中研磨的转速为1000rpm,搅拌的时间为10h,得到陶瓷浆料;

101.(2)将间位芳纶、三聚磷酸钠分散剂(分子量:367.86,购自济南汇盛化工有限公司)、聚甲基丙烯酸甲酯和去离子水进行研磨,研磨的时间为10h,得到芳纶浆料;

102.(3)将步骤(1)得到的陶瓷浆料和步骤(2)得到的芳纶浆料进行混合,加入氢氧化钠调节ph得到固含量为40%的混合浆料,混合浆料的粘度为200cp,而后将混合浆料涂覆在基膜的至少一侧,干燥后得到所述的复合隔膜。

103.实施例6

104.本实施例与实施例1的区别之处在于,所述混合涂层中氧化铝的质量百分含量为75%,间位芳纶的质量百分含量为19.3%,其他均与实施例1相同。

105.实施例7

106.本实施例与实施例1的区别之处在于,所述混合涂层中氧化铝的质量百分含量为90%,间位芳纶的质量百分含量为4.3%,其他均与实施例1相同。

107.实施例8

108.本实施例与实施例1的区别之处在于,所述氧化铝的平均粒径为0.1μm,比表面积为12m2/g,其他均与实施例1相同。

109.实施例9

110.本实施例与实施例1的区别之处在于,所述氧化铝的平均粒径为2.5μm,比表面积为4m2/g,其他均与实施例1相同。

111.实施例10

112.本实施例与实施例1的区别之处在于,所述间位芳纶的平均粒径为0.01μm,其他均与实施例1相同。

113.实施例11

114.本实施例与实施例1的区别之处在于,所述间位芳纶的平均粒径为0.8μm,其他均与实施例1相同。

115.实施例12

116.本实施例与实施例1的区别之处在于,所述间位芳纶的玻璃化转变温度350℃,其他均与实施例1相同。

117.实施例13

118.本实施例与实施例1的区别之处在于,所述间位芳纶的玻璃化转变温度550℃,其他均与实施例1相同。

119.实施例14

120.本实施例与实施例1的区别之处在于,将聚甲基丙烯酸甲酯粘结剂替换为聚偏氟乙烯,其他均与实施例1相同。

121.对比例1

122.本对比例与实施例1的区别之处在于,不加入间位芳纶,所述混合涂层中氧化铝的质量百分含量为94.3%,其他均与实施例1相同。

123.对比例2

124.本对比例与实施例1的区别之处在于,不加入氧化铝,所述混合涂层中间位芳纶的质量百分含量为94.3%,其他均与实施例1相同。

125.应用例1-14和对比应用例1-2

126.将实施例1-14和对比例1-2提供的复合隔膜制备得到锂离子电池,制备方法如下:

127.正极片的制备:将粒径为8μm的磷酸铁锂(lifepo4)、乙炔黑和pvdf按照质量比为86:7:7的比例进行混合。具体为先精确称取0.05g的粘结剂pvdf于称量瓶中,往其中滴加10滴分散剂n-甲基吡咯烷酮(nmp),于集热式恒温加热磁力搅拌器(不加热)搅拌1h后,再加入0.05g的导电剂乙炔黑后继续搅拌1h,接着加入0.6g的活性物质磷酸铁锂,同时加入15滴聚偏氟乙烯(nmp)溶液混合均匀,在磁力搅拌器上搅拌12h后可得到具有一定粘度且搅拌均匀的正极材料,调节好自动涂膜机的厚度,涂覆后的总厚度控制在30μm左右,用涂布机将浆料均匀涂抹在平整的铝箔上,放入普通烘箱中80℃烘干7h后取出,由冲片机裁成一定直径的圆形极片,并称片好后放入真空烘箱中80℃烘干,12小时后转移到手套箱中备用;

128.负极片的制备:将石墨、羧甲基纤维素钠和丁苯橡胶按照质量比为84:8:8的比例进行混合。石墨混合纯净水倒入真空搅拌机中,加羧甲基纤维素钠,搅拌,完全溶解;加入丁苯橡胶和去离子水,搅拌60分钟,负极干料分四次平均顺序加入搅拌机中,高速真空搅拌3-5小时,出料准备涂布;

129.电解液:将干燥后的六氟磷酸锂lipf6溶解在体积比为1:1:1的混合溶剂中(碳酸乙烯酯/碳酸二甲酯/碳酸甲乙酯),lipf6的浓度为1mol/l。

130.锂离子电池的制备:将制备好的正负极浆料涂覆在正负极集流体上,烘干、焊接极耳得到正负极极片,接着对正负极极片剪切成一定形状的正负极小极片,将剪裁一定尺寸的复合隔膜通过卷绕或叠层的方式,将正负极小极片隔离,并卷绕成电芯体;进而对电芯体进行短路评测,进行优质电芯筛选;然后装入电池壳,盖上电池盖,焊接封口;紧接着向电池壳注入电解液,化成,然后二次封口,夹具烘烤和分容,进而得到成品软包电池。

131.测试条件

132.将实施例1-14和对比例1-2提供的复合隔膜进行性能测试,测试方法如下:

133.(1)热收缩率:测试样品尺寸为长10cm和宽10cm;采取烘箱加热,测试温度为200℃,测试时间为1小时;

134.(2)透气值:测试样品尺寸为长5cm和宽5cm;采取透气测试仪,测试100ml的气体透过隔膜所需要的秒时间;

135.(3)离子电导率:测试样品尺寸为直径18mm;冲片备用;采取电化学工作站,测试

eis;

136.(4)拉伸强度:测试样品尺寸长10cm宽2cm,采取万能试验机,测试速率为100m/min;拉力为1kn;

137.将应用例1-14和对比应用例1-2提供的锂离子电池进行电化学性能的测试,测试方法如下:

138.(1)循环性能:在电化学工作站电池测试系统上于25℃条件测试,测试的电流密度为1c,充放电电压窗口为2.75-4.2v。

139.(2)倍率性能:在电化学工作站电池测试系统上于25℃条件测试,测试的电流密度为0.1c/1c/2c/3c,充放电电压窗口为2.75-4.2v。

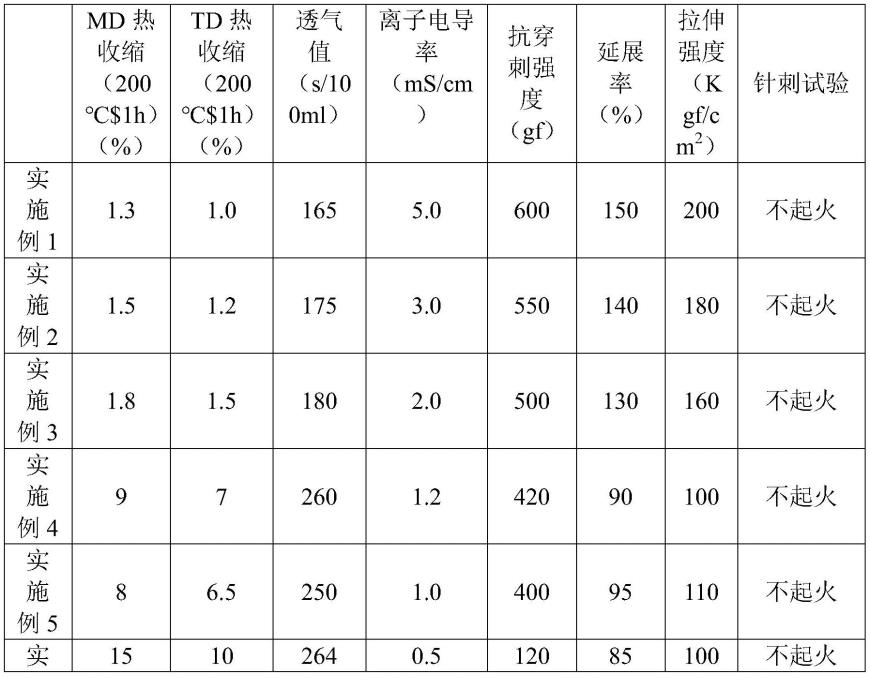

140.测试的结果如表1和表2所示:

141.表1

142.[0143][0144]

表2

[0145]

[0146][0147]

由表1和表2的数据可以看出,本发明实施例1至实施例5提供的复合隔膜的热收缩率不超过9%,透气值不超过260s/100ml,离子电导率不超过5ms/cm,抗穿刺强度不低于400gf,延展率不低于90%以及隔膜的拉伸强度不低于100kgf/cm2。

[0148]

与实施例1相比,实施例6和实施例7为陶瓷和芳纶含量超范围的情况,综合性能不如实施例1;实施例8和实施例9为氧化铝的粒径超范围的情况,粒径过小会发生团聚现象,影响隔膜的透气性,粒径过大颗粒比较疏松,容易发生短路;实施例10和11为间位芳纶粒径超范围的情况,影响透气性;实施例12和13为间位芳纶的玻璃化温度超范围的情况,影响隔膜的耐热性;实施例14替换为其他粘结剂,影响隔膜的拉伸及抗冲击能力。

[0149]

与实施例1相比,对比例1和对比例2为单层涂覆隔膜,其热收缩率或机械强度也不如实施例1提供的复合隔膜。

[0150]

由表2的数据可以看出,本发明中应用例1至应用例5提供的锂离子电池在0.1c下循环500次后的容量保持率不低于89.3%,在1c下循环500次后的容量保持率不低于88.7%。

[0151]

与实施例1相比,对比应用例1和和对比应用例2的单层涂覆隔膜,其在0.1c下和1c下的容量保持率远低于应用例1提供的锂离子电池,表明本发明提供的复合隔膜能够改善电池的电化学性能、力学性能和耐热稳定性。

[0152]

申请人声明,本发明通过上述实施例来说明本发明的工艺方法,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1